部品加工におけるデータムタイプ

データムとは、本番オブジェクト上のジオメトリ要素間のジオメトリ関係を決定するために使用される点、線、およびサーフェスのことです。 データの機能に応じて、データは設計データとプロセスデータの2種類に分けることができます。

1. 設計基準面

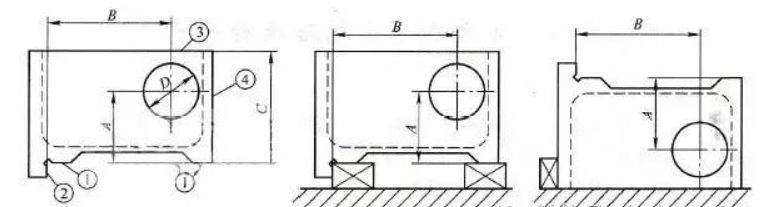

設計図面に採用されている基準を設計基準と呼びます。 下図に示す箱の場合、AとBは穴の中心の寸法であり、その設計根拠は① と②, 図の線を反映しています。 開口Dの設計の基礎は軸であり、この点は図に反映されている。

2. プロセス基準面

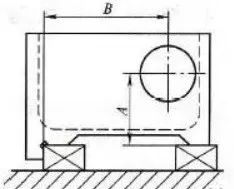

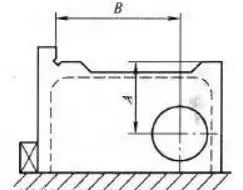

部品加工における位置決め、検査、組立のための基準をプロセス基準と呼び、3種類の位置決め基準、測定基準、組立基準を含む。 例えば、上図のようなドリル穴の場合、取付方法の1つは、① と② そして、位置決め基準は設計基準と一致している。

もう1つの方法は① と③ このとき、位置決め基準と設計基準は一致しません。

最初のプロセスでは、ブランク表面は位置決め基準として使用されます。 切断されていない位置決め基準は「粗い基準」と呼ばれ、1回だけ使用されます。 加工を継続する場合は、加工面を位置決め基準とし、切断後の位置決め基準を精度基準と呼ぶ。

部品加工における基準の選択原則

1.粗基準の選択原則

粗基準とは、初期加工中にブランク表面上に位置する基準のことです。 粗い基層を選択する際には、加工面と非加工面が適切な相互位置を持つように、各表面に十分な加工マージンがあることを確認します。 選択の原則は次のとおりです。

(1) 加工を必要としないワーク表面は、加工面と非加工面との間の最小位置誤差を確保するための粗基準として使用されます。

(2) ワークの重要な表面の加工マージンを均一にする必要がある場合は、その表面を粗さの基準として選択する必要があります。

(3) できるだけ平坦で大きな空白の表面を粗さの基準として使用する必要があります。

(4) 粗基準は表面精度が低く、2回の取り付けでワークを同じ位置に保つことができないため、粗基準を再使用することはできません。

2. 精密基準の選択原則

加工面は、精度基準と呼ばれる後続のプロセスにおける位置決め基準として使用する必要があります。 精度基準の選択は、部品の各表面の相互位置精度に直接影響します。 そのため、精度基準を選択する際には、加工精度と便利で信頼性の高いワーククランプを保証しなければならない。 正確な基準を選択するための原則は、次のとおりです。

(1) 基準一致の原則:基準の不一致による位置決め誤差を避けるために、できるだけ正確な基準として設計基準を使用します。

(2) 同一基準の原則:できるだけ多くの表面加工は同一精度基準を使用し、位置決め基準を変更することによる誤差を減少し、治具構造を統一する。 例えば、軸部品を加工する場合、中心穴は精度基準として使用され、旋削、ミリング、研削などの過程で、中心穴は常に精度基準として使用されます。 これにより、各節ジャーナル間の同軸度を確保しつつ、生産性を向上させることができる。 別の例としては、通常、内側穴を加工してから、内側穴を精度基準として使用します。

(3) 相互参照原則:ワークピース上の相互位置精度要件を持つ2つの表面を位置決め基準として交互に使用する。 例えば、ショートスリーブを加工する際には、穴と外円との同軸度を確保するために、まず外円を位置決め基準として研磨し、次に研磨穴を位置決め基準として外円を研磨しなければならない。

(4) 取り付けが便利で、治具の構造が簡単です。

(5) 取り付けの安定性と精度を高めるために、形状が簡単で寸法が大きい表面を精度基準として選択する必要があります。