部品ビューは部品の構造形状のみを表します。 部品などのコンポーネントの寸法と相対位置は、ビュー上のマーカーの寸法値に基づいて決定されます。

部品図の寸法は部品加工と検査の重要な根拠であり、部品図の重要な内容の一つである。 サイズが間違っていると、部品製造に支障をきたし、生産損失にもつながります。 部品図の寸法は正確、完全、明確、合理的でなければならない。 寸法表示の合理性要求図面に表示された寸法は部品の設計要求を満たすだけでなく、実際の生産にも合致し、加工と測定が容易で、組み立てが容易である。 しかし、合理的な寸法表示を実現するためには、より多くの機械設計と技術知識が必要である。 ここでは、合理的な寸法に関する初歩的な知識だけを紹介します。

寸法基準の合理的な選択:

寸法の起点を寸法基準(略称基準)と呼ぶ。 一般に、端面、底面、対称平面などの部品上の面、軸などの線、点を基準として選択します。 部品には2種類の寸法基準、すなわち設計基準とプロセス基準があります。

設計の観点から見ると、機械や部品の部品の構造と性能の特定の要求を満たすために選択されたいくつかの基準は設計基準と呼ばれています。 設計の基礎は、機械やアセンブリ上の部品の位置を決定します。

加工技術の観点から見ると、部品の加工、測定、組立を容易にするために選択された基準のいくつかはプロセス基準と呼ばれている。

寸法誤差を小さくし、製品の品質を保証するために、寸法表示時に設計基準と技術基準を統一したほうがよい。 統一できない場合は、設計基準から主要寸法を表示します。

一般的な部品の寸法原則:

ブッシュ部品:

一般に、ラジアル寸法基準として軸が選択され(この軸は設計基準でありプロセス基準でもある)、長手方向の寸法基準として重要な肩表面または端面(位置決め表面または接触表面)が選択される。 設計要件を持つ主な寸法は、基準面から直接マークする必要があり、その他の寸法は通常、加工順序に基づいてマークされます。 関連マニュアルを参照した後、標準構造の寸法(面取り、縁取り、キー溝など)をマークしてください。

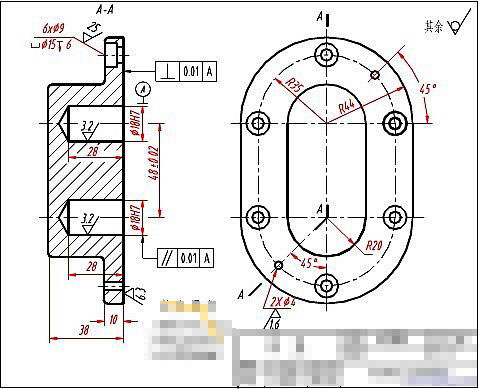

バルブカバー部品:

ディスクカバー部材の固定と位置決め寸法は明らかである。 通常、長手方向の寸法基準は主加工面(通常は部品の接触面)であり、幅方向と高さ方向の基準は回転軸または対称平面である。 円周に分布する穴の位置決め円直径は、そのような部品の典型的な位置決め寸法である。

下図のポンプカバーを参照してください。 長手方向の寸法基準はポンプカバーの右端面(接触面)である。 幅方向と高さ方向の寸法基準は、それぞれ幅方向と幅方向の対称平面である(投影図に示すように対称中心線)。

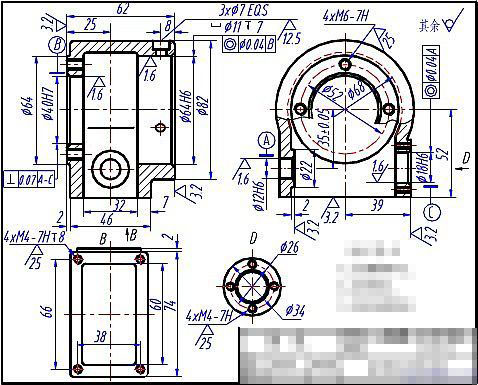

カートリッジ部品:

箱型部品では、通常、箱の重要な取り付け面、接触面、対称面、重要な軸線を寸法基準として選択します。 通常、形状解析方法マーカーに基づいて寸法と位置決め寸法を設定します。 箱に加工が必要な部品については、加工や検査を容易にするために、できるだけ寸法をマークする必要があります。

下図に示す箱の部品を見てみましょう。 長さ方向の寸法基準はφ12 H 6、φ18 H 6ウォームホイール軸穴の軸線が設計基準であり、高さ方向の寸法データはケースの取付底面であり、幅方向の寸法基準はφ40 H 7、φ64 H 6ウォームホイールギヤ軸穴の軸が設計基準である。

重要な寸法を直接指示しなければならない

部品上で機械の性能、作業精度、互換性に影響を与えるすべての寸法は重要な寸法である。 製品の品質を確保するためには、重要な寸法を直接表示する必要があります。

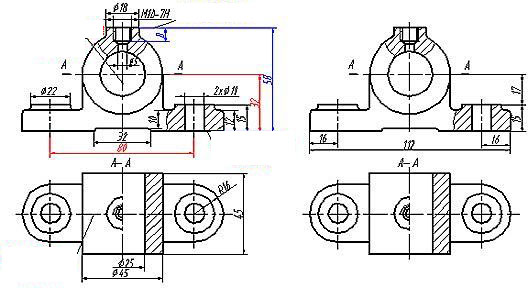

どの部品にも、長さ、幅、高さ(または半径方向と軸方向)の3方向の寸法があります。 設計要件に応じて、各方向には1つの主基準しかありません。 しかし、加工や測定部品の利便性を考慮すると、部品のある方向の寸法を常に1つの基準面から表示することはできません。 必要に応じて、複数の補助データムを選択できます。 この場合、マスターデータムと補助データムの間に接続寸法が必要です。

下図左側に示すように、軸受座の高さ方向の寸法基準は底面であり、長手方向の寸法基準は対称面であり、幅方向の長さ基準は対称面である。 軸受支持孔の中心高さ32は高さ方向の重要な寸法であり、底板の2つの取付孔間の距離80は長さ方向の重要な寸法であることに直接注意しなければならない。 加工と測定を容易にするために、上部表面は補助基準として使用され、上部にねじ穴の深さ寸法8をマーキングする。 図中の寸法58は、補助基準と主基準との接続寸法である。 軸受支持孔の中心高さと取付孔の間隔寸法を寸法15、17、16、112、16と表記すると、右図に示すように、軸受孔の中心位置と取付孔間隔寸法を計算する必要があり、これにより累積加工誤差が発生し、これにより、2つの重要な寸法の精度設計要件を確保することが難しく、ベアリングホルダがアセンブリ要件を満たしていない可能性があります。

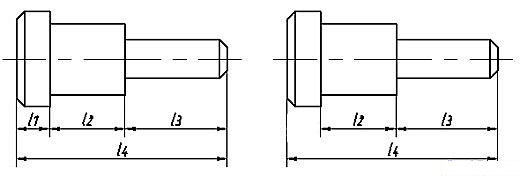

注入回避閉鎖寸法チェーン

1組の首尾がつながっているチェーン状の寸法を閉じた寸法チェーンと呼ぶ。 図6(a)に示すように、寸法l 1、l 2、l 3及びl 4は閉じた寸法鎖を形成する。 寸法チェーンを構成する各寸法は、寸法チェーンのリングと呼ばれています。

処理の観点から見ると、閉じられた次元チェーンでは、他のすべての次元を処理した後に自然に得られる次元があります。 例えば、寸法l 1、l 2及びl 3を処理した後、自然に寸法l 4が得られる。 寸法l 1、l 2及びl 3は処理中に誤差が生じる可能性があるため、これらの誤差はl 4に蓄積される。 l 4自体に一定の精度要件があれば、設計要件を満たすことはできません。 したがって、寸法を寸法記入するときは、寸法閉じ寸法チェーン、つまり各リングに寸法を記入する必要があることを避ける必要があります。 一般に、寸法チェーンの中で最も重要でない寸法は、図(b)に示すように、開口リングとみなされ、寸法はマークされていない。 これにより、寸法チェーンにおける他の寸法の製造誤差が閉ループに集中し、重要な寸法の精度が確保される。

もちろん、部品図に寸法を表示する際には、加工、測定、アセンブリの容易さなど、多くの問題を考慮する必要があります。 部品のブランク表面と加工表面の寸法をそれぞれマークしなければならない。 同じ方向において、ブランク表面と加工表面の間には1つの接触寸法しかありません。