機械部品は自動化業界、スマート製造業界において非常に重要な役割を果たしている。 小さな部品の品質は通常重要な役割を果たしています。 今日は機械部品の一般的な故障の形式と原因を簡単に分析します。

機械部品の故障形式は主に以下を含む:

1. いったいはかい

部品が引張、圧縮、曲げ、せん断、ねじれなどの外部荷重を受けると、危険断面上の応力が部品の強度限界を超えて破断したり、部品が可変応力を受けると、危険断面上で疲労破断が発生したりします。 たとえば、ボルトの破断や歯車の歯の根元の破断などです。

2. 残留変形が大きすぎる

部品に作用する応力が材料の降伏限界を超えると、部品に残留変形が発生します。 工作機械上のクランプ位置決めの過剰な残留変形は加工精度を低下させる。高速ロータ軸の残留たわみ変形はアンバランスを増加させ、部品の変形を引き起こす。

3.部品表面の破損

部品の表面損傷は主に腐食、摩耗、接触疲労である。 腐食は金属表面で発生する電気化学的または化学的腐食現象である。 腐食の結果、金属表面が錆び、部品表面が損傷した。 また、可変応力を受ける部品にも腐食疲労が発生します。

摩耗とは、2つの接触面の相対運動中に表面材料の損失または移動を意味する。

腐食、摩耗、接触疲労は、作業時間が長くなるにつれて徐々に発生する故障形態である。湿った空気中、または水、蒸気、その他の腐食性媒体と接触している金属部品が腐食する可能性があります。相対的に動くすべての部品の接触面が摩耗する可能性があります。 しかし、接触可変応力条件下で動作する部品表面にも接触疲労が発生する可能性がある。

4. 正常な動作条件の破壊による障害

一部の部品は、特定の動作条件でのみ動作します。 例えば、液体摩擦を有する滑り軸受は完全な潤滑油膜がある場合にのみ正常に動作する、ベルト伝動と摩擦輪伝動は、伝達される有効円周力が臨界摩擦力より小さい場合にのみ正常に動作する。 高速回転部材は、高速回転部材の速度と回転部材システムの固有周波数が適切な間隔を避けている場合にのみ正常に動作することができる。 これらの前提条件が破られると、異なるタイプの障害が発生します。例えば、滑り軸受は過熱、接着、摩耗などの形式の故障があります。ベルト伝動がスリップする。高速ロータは共振を発生し、振幅を増加させ、破断の故障を引き起こす。

部品がどのような故障を起こすかは多くの要因と関係があり、業界や機械によっても異なります。 参考文献中の1388種類の故障の分類結果によると、腐食、摩耗、各種疲労損傷による故障は73.88%を占め、破壊による故障は4.79%にすぎない。 そのため、腐食、摩耗、疲労が部品の故障の主な原因と言える。

機械部品の故障解析

故障解析の目的は故障の主な要素を探し出し、部品の主な使用性能を正確に確定するために信頼できる根拠を提供することである。 例えば、伝統的な知識によると、各種エンジンクランクシャフトの材料は主に45鋼で作られ、主に高い衝撃と耐摩耗性に耐えられる。 故障解析の結果、クランクシャフトの主な故障形式は疲労破壊であるため、疲労強度はクランクシャフトの設計と製造の主な使用性能指標であるべきである。 良質、耐久性、低価格のボールインキ鋳鉄を用いて製造する。 失効の形を知ることは、材料を正しく選択するための基本的な前提の1つであることがわかります。

実際、1つの部品の故障は非常に複雑で、単一の原因によるものではなく、複数の要因が総合的に作用した結果であることが多い。 そのため、故障解析は幅広い分野にわたる複雑な技術的な仕事である。 科学的な方法と合理的な作業手順が必要である。

まず、部品の使用場所を調べます。

部品の作業環境と故障過程を理解し、写真を撮って関連部品の損傷状況と部品の寿命を記録し、故障部品の残骸を収集して保存して分析に供する。

次に、部品材料と製造プロセスファイルを収集します。

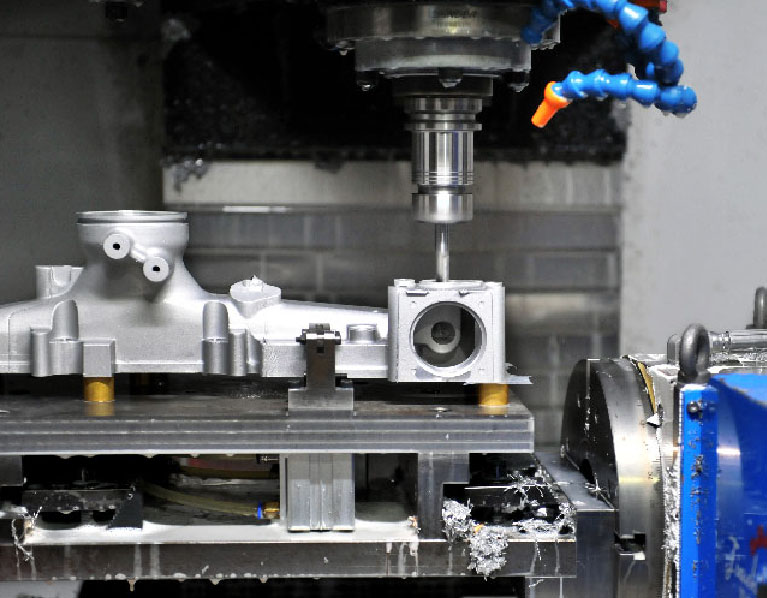

部品材料の化学成分と原材料の品質を再検査し、部品ブランクの製造、機械加工、熱処理などの過程と操作フローを詳しく理解する。

第三に、故障部分自体の検出と分析。

損傷した部品の外観を分析し(部品の損傷タイプを理解し、損傷の原因を見つけ、損傷した部品の表面粗さと幾何形状などを観察する)、そしてサンプリングして破壊分析、金相分析、機械性能試験などを行う。 故障部品に収集された腐食生成物と摩耗屑の成分も分析しなければならない。 必要に応じて、非破壊検査と破壊力学分析を行うべきである。

上記の調査分析結果に基づいて、部品の故障に影響する各種要素を確定し、不可能または重要でない要素を排除し、最終的に部品の故障の本当の原因、特に決定的な役割を果たす主要な原因を確定する。

故障解析結果は部品の故障形式を予測するだけでなく、部品材料選択の根拠とすることができる。 同時に、部品の製造プロセスを合理的に制定し、部品の構造設計を最適化し、新しい材料とプロセスを開発するために指導的なデータを提供することができます。