С развитием науки и техники технология электроэрозионной обработки проволоки (EDM) превратилась в важную технологию обработки в обрабатывающей промышленности, отличающуюся высокой точностью обработки и относительно небольшим количеством ограничений. Точность деталей, обработанных методом электроэрозионной обработки проволокой, находится за пределами возможностей обычной технологии механической обработки. И диапазон обработки также относительно широк, в принципе, может быть обработан любой металлический проводящий материал, и это не ограничено твердостью материала.

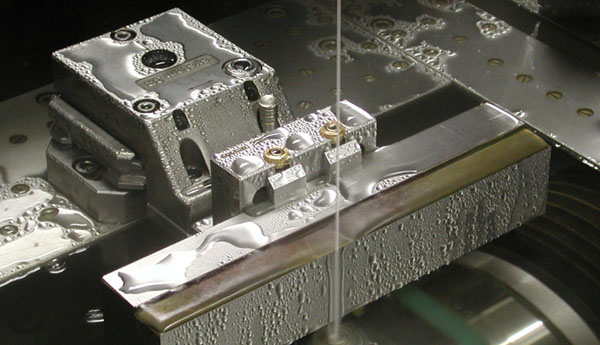

Используя электрический разряд между проволокой EDM и проводящим материалом, таким как нержавеющая сталь, можно получить желаемую форму. Электроэрозионная обработка проволокой считается одним из наиболее экономичных методов обработки твердых и токопроводящих материалов.

Электроэрозионная обработка проволоки во время обработки не создает объективной силы, присущей другим процессам. Приводное усилие, требуемое шпинделем всех станков, относительно невелико. В этом случае для нормальной работы требуется только относительно небольшой двигатель, что, соответственно, повышает точность обработки продукта.

Электроэрозионная обработка проволоки становится все более популярной благодаря своим преимуществам:

Преимущества Электроэрозионной обработки проволоки

1. Повышение эффективности производства

Проволочные электроэрозионные электроды используют металлическую проволоку толщиной 0,03-0,35 мм. С помощью опытных и эффективных инженеров-технологов проекты электроэрозионной обработки проволоки могут быть настроены и завершены в более короткие сроки, так что вы сможете быстрее получить для них ключевые детали. Электроэрозионная обработка проволоки позволяет изготавливать детали с высокими допусками без заусенцев или деформации; электроэрозионная обработка проволоки позволяет обрабатывать производственные детали за один этап, экономя ваше драгоценное время и деньги и значительно повышая эффективность производства.

2. О тсутствие ударнойрезки

Обработка твердых материалов обычно требует интенсивной обработки, которая требует большого усилия и удара для придания желаемой формы в процессе обработки. Это имеет некоторые недостатки, поскольку удары могут создавать напряжения, которые деформируют материал во время резания и приводят к быстрому износу инструмента. Это затрудняет традиционную обработку прецизионных деталей. Электроэрозионная обработка проволоки позволяет обрабатывать твердые и хрупкие материалы, поскольку они обладают электропроводностью и не будут вызывать ударов и напряжений. Даже при резке очень тонких материалов они не сгибаются и не деформируются.

3. Широкий диапазон обработки

Электроэрозионная обработка проволоки также позволяет относительно легко снизить твердость токопроводящих металлов, от меди до самых твердых материалов, включая молибден и вольфрам. На изделия для электроэрозионной обработки проволоки не влияет твердость материала, и они могут обрабатывать токопроводящие материалы, которые не могут быть обработаны другими способами, а материал может подвергаться термообработке и последующей переработке, избегая проблем с деформацией, вызванных последующей термообработкой изделия.

4. Низкие Требования К Фор меИ зделия

В дополнение к влиянию металлических проволок и зазоров во внутренних углах изделия, электроэрозионная обработка проволоки позволяет легко вырезать точные и сложные формы даже из самых твердых или хрупких материалов, сохраняя при этом низкую шероховатость поверхности.

5. Получите высокие допуски

Обработка резки проволоки более точна, чем лазерная, пламенная резка или плазменная обработка. Wire cutting processing is more accurate than laser, flame cutting or plasma processing. Это устраняет необходимость в дополнительной механической обработке и чистовой отделке деталей после механической обработки.

6. Экономия затрат

Поскольку электроэрозионная обработка с обрезкой проволоки может быть использована для эффективной обработки любого проводящего материала, обработка займет меньше времени. Кроме того, электроэрозионная обработка проволоки также позволяет сократить количество отходов. Поскольку толщина металлической проволоки составляет всего около 0,3 мм, кромка ножа изделия после обработки очень мала, что значительно повышает коэффициент использования материала и снижает его стоимость. Кроме того, образуется меньше отходов и не требуется термообработка, поэтому очистка может быть сведена к минимуму.

7. Высокий уровень безопасности

Рабочей жидкостью для резки проволоки является негорючая жидкость, которая позволяет осуществлять беспилотную работу. Встроенная индукция и интеллектуальное автоматическое управление повышают простоту использования.

Недостатки Электроэрозионной обработки проволоки

Электроэрозионная обработка проволоки, как и другие методы обработки, имеет много преимуществ и некоторые незначительные недостатки.

Из-за особенностей способа достижения резки, то есть использования быстро повторяющихся контролируемых зарядов для коррозии материала вдоль линии резки на заготовке вдоль пучка проводов для удаления материала, электроэрозионная обработка ограничивается резкой токопроводящих материалов. Следовательно, любой композитный материал или материал, покрытый диэлектриком, не подходит для электроэрозионной обработки проволоки.

Электропроводность, которую необходимо поддерживать при резке деталей электроразрядными инструментами для резки проволоки, требует, чтобы детали были прочно закреплены на месте и их нельзя было перемещать. В дополнение к значительному риску деформации трубы, это также может привести к соприкосновению линии резания с обрабатываемой деталью, что может привести к короткому замыканию среза и разрыву линии резания, а также вызвать «ступеньки» в обрабатываемой детали. Хотя вы можете закрепить пробирку таким образом, чтобы ее можно было вращать на электроэрозионном станке, этот метод оптимизирован для более сложных форм и не является экономически эффективным при простой двухосевой резке труб.

Следует ли вам использовать электроэрозионную обработку проволоки в производстве?

Прежде чем выбрать правильный метод обработки для вашего проекта, необходимо задать несколько вопросов. Станки для резки проволоки требуют значительных капиталовложений и хорошо обученного персонала для программирования и эксплуатации. Эти соображения следует сопоставить с более дешевыми или менее точными методами резки металла при использовании производственных услуг с ЧПУ.

Прежде чем выбрать правильный метод обработки для вашего проекта, необходимо задать несколько вопросов. Станки для резки проволоки требуют значительных капиталовложений и хорошо обученного персонала для программирования и эксплуатации. Эти соображения следует сопоставить с более дешевыми или менее точными методами резки металла при использовании производственных услуг с ЧПУ.

Некоторые причины выбора технологии электроэрозионной обработки проволоки включают в себя:

- Создавайте отдельные высококачественные детали для изобретений, прототипов и моделей, подтверждающих концепцию

- Необходимо использовать различные твердые материалы и сплавы с различной толщиной

- Требует исключительно высококачественной обработки поверхности и сокращает время последующей обработки деталей

- Копирование или восстановление редких или недоступных деталей, используемых в автомобилях или исторических копиях

- Изготовление сложных и высокодетализированных прецизионных деталей, которые могут быть точно повторены и скопированы в следующем производственном цикле

- Когда точная сборка и внешний вид деталей имеют решающее значение для конечного продукта, избегайте различий в деталях между различными партиями продукции и производителями

- Сократите количество отходов при резке дорогостоящих материалов (таких как золото, серебро или дорогие сплавы).

- Создавайте тонкие конические отверстия, чрезвычайно узкие канавки или трехмерные формы для идеальной подгонки существующих деталей

- Используйте управляемую компьютером обработку для автоматизации сложных процессов резки и изготовления деталей

- Соблюдайте чрезвычайно строгие допуски и ограничения по материалам в аэрокосмической промышленности или медицине

- Используйте очень мелкие фрагменты или хрупкие материалы, которые не выдерживают давления резания или нагрузки

Сообщение по теме: В чем разница между WEDM-LS, WEDM-MS и WEDM-HS?

Что такое электроэрозионная обработка? Проволока EDM 101