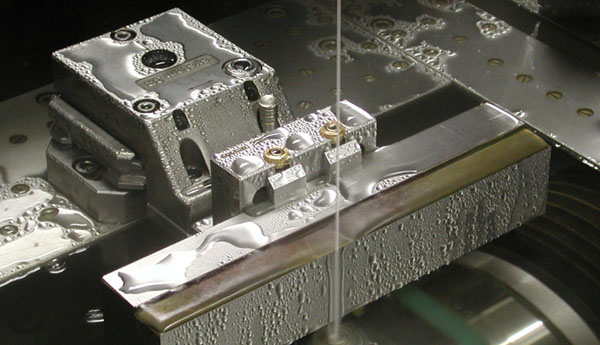

科学技術の進歩により、ワイヤー放電加工(EDM)技術は、高い加工精度と比較的少ない制限条件で、加工業界の重要な加工技術に発展しました。 ワイヤー放電加工で処理される部品の精度は、一般的な機械加工技術の範囲を超えています。 また、加工範囲も比較的広く、基本的にはあらゆる金属導電性材料を加工することができ、材料の硬度に左右されません。

ワイヤ放電加工とステンレス鋼などの導電性材料との間の放電を使用することにより、所望の形状を得ることができます。 ワイヤーEDMは、硬くて導電性の材料を加工するための最も費用効果の高い方法の1つと考えられています。

ワイヤ放電加工は、処理中に他のプロセスの客観的な力を生み出しません。 すべての工作機械の主軸に必要な駆動力は比較的小さいです。 この場合、正常に動作するために必要なモーターは比較的小さいため、製品の加工精度が向上します。

ワイヤーEDMは、その利点のためにますます人気が高まっています。

ワイヤー放電加工の利点

1.生産効率を向上させる

ワイヤーEDM電極は0.03〜0.35mmの金属ワイヤーを使用します。 経験豊富で効率的な処理エンジニアの助けを借りて、ワイヤーEDMプロジェクトをセットアップしてより短い納期で完了することができるため、主要部品をより早く入手できます。 ワイヤ放電加工は、バリや変形のない高公差部品を製造できます。 ワイヤー放電加工は、生産部品を1つのステップで処理できるため、貴重な時間と費用を節約し、生産効率を大幅に向上させます。

2.インパクトカットなし

硬い材料の加工には通常、集中的な加工が必要であり、加工中に目的の形状を形成するには多くの力と衝撃が必要です。 これにはいくつかの欠点があります。これは、衝撃によって応力が発生し、切削中に材料が変形したり、工具が急速に摩耗したりする可能性があるためです。 これにより、精密部品の従来の機械加工が困難になります。 ワイヤ放電加工は、導電性である限り、硬くて壊れやすい材料を処理でき、衝撃や応力を発生させません。 非常に薄い素材をカットしても、曲がったり反ったりすることはありません。

3. 広い処理範囲

ワイヤーカットEDMは、銅からモリブデンやタングステンなどの最も硬い材料まで、導電性金属の硬度を比較的簡単に切断することもできます。 ワイヤー放電加工製品は、材料の硬度の影響を受けず、他のプロセスでは処理できない導電性材料を処理できます。また、材料を熱処理してから処理できるため、後熱処理による変形の問題を回避できます 製品。

4.低製品形状の要件

金属ワイヤーや製品の内側の角の隙間の影響に加えて、ワイヤーEDMは、低いRa表面粗さを維持しながら、最も硬いまたは最も壊れやすい材料でも、正確で複雑な形状を簡単に切断できます。

5.高い公差を得る

ワイヤー切断処理は、レーザー、火炎切断、プラズマ処理よりも正確です。 部品に力を加えないため、ワイヤ放電加工は非常に高い公差を実現して、正確な寸法と正確なフィットを実現できます。 これにより、追加の機械加工や機械加工後の部品の仕上げが不要になります。

6. コストを節約

ワイヤーカット放電加工を使用して導電性材料を効率的に処理できるため、処理にかかる時間が短縮されます。 さらに、ワイヤー放電加工も無駄を減らすことができます。 金属線が0.3mm程度しかないため、加工後の刃先が非常に小さく、材料利用率が大幅に向上し、材料費が削減されます。 また、廃棄物の発生が少なく、熱処理が不要なため、クリーンアップを最小限に抑えることができます。

7.高いセキュリティ

ワイヤー切断の作動流体は不燃性の液体であり、無人運転を実現できます。 内蔵の誘導とインテリジェントな自動制御により、使いやすさが向上します。

ワイヤー放電加工のデメリット

ワイヤ放電加工は、他の処理方法と同様に、多くの利点といくつかの小さな欠点があります。

切断を達成する方法の性質、つまり、急速に繰り返される制御された電荷を使用して、ワイヤの束に沿ってワークピースの切断線に沿って材料を腐食させて材料を除去するため、EDMは導電性材料の切断に限定されます。 したがって、複合材料または誘電体でコーティングされた材料は、ワイヤ放電加工には適していません。

ワイヤーカット放電工具で部品を切断するときに維持しなければならない導電率は、部品が所定の位置にしっかりと固定され、移動できないことを必要とします。 パイプが変形する重大なリスクに加えて、これにより切断線がワークピースに接触し、切断が短絡して切断線が破損し、ワークピースに「ステップ」が発生する可能性があります。 試験管を固定してEDMマシンで回転できるようにすることもできますが、この方法はより複雑な形状に最適化されており、単純な2軸パイプ切断には費用効果がありません。

実稼働環境でワイヤ放電加工を使用する必要がありますか?

プロジェクトに適切な処理方法を選択する前に、いくつか質問があります。 ワイヤーカット工作機械はかなりの投資を必要とし、プログラミングと操作のために十分な訓練を受けた人員を必要とします。 これらの考慮事項は、CNC製造サービスを使用する低コストまたは精度の低い金属切削方法と比較検討する必要があります。

プロジェクトに適切な処理方法を選択する前に、いくつか質問があります。 ワイヤーカット工作機械はかなりの投資を必要とし、プログラミングと操作のために十分な訓練を受けた人員を必要とします。 これらの考慮事項は、CNC製造サービスを使用する低コストまたは精度の低い金属切削方法と比較検討する必要があります。

ワイヤーEDM技術を選択するいくつかの理由は次のとおりです。

- 発明、プロトタイプ、および概念実証モデル用の単一の高品質パーツを作成します

- さまざまな厚さのさまざまな硬い材料や合金を使用する必要があります

- 非常に高品質の表面処理が必要で、部品の後処理を減らします

- 車や歴史的なレプリカで使用されている珍しいまたは利用できない部品をコピーまたは復元する

- 複雑で非常に詳細な精密部品を製造し、次の製造工程で正確に繰り返してコピーすることができます

- 部品の正確な組み立てと外観が最終製品にとって重要な場合は、異なる製造バッチとメーカー間の部品の違いを避けてください

- 高価な材料(金、銀、高価な合金材料など)の切削廃棄物を削減します

- 既存の部品に完全にフィットするように、薄くて先細りの穴、非常に狭い溝、または3次元形状を作成します。

- コンピュータ制御の処理を使用して、複雑な切断および部品製造プロセスを自動化します。

- 航空宇宙または医療用途において、非常に厳しい公差と材料制限を満たします。

- 切削圧力や応力に耐えられない非常に小さな破片や壊れやすい材料を使用してください。