フライス盤、旋削、研削で作業を完了できない場合、製造エンジニアはEDMを選択します。 これはバイナリの選択のようなものです。処理が不可能な場合は、EDMを選択してください。 EDMと伝統工芸は密接に関係しています。 ワイヤーカットのワイヤーカット率は、フライス盤やターニングよりも低くなりますが、他の面ではクラフトのスコアが高くなります。

従来の処理と比較して、EDMの利点は次のとおりです。

複雑な形状の加工

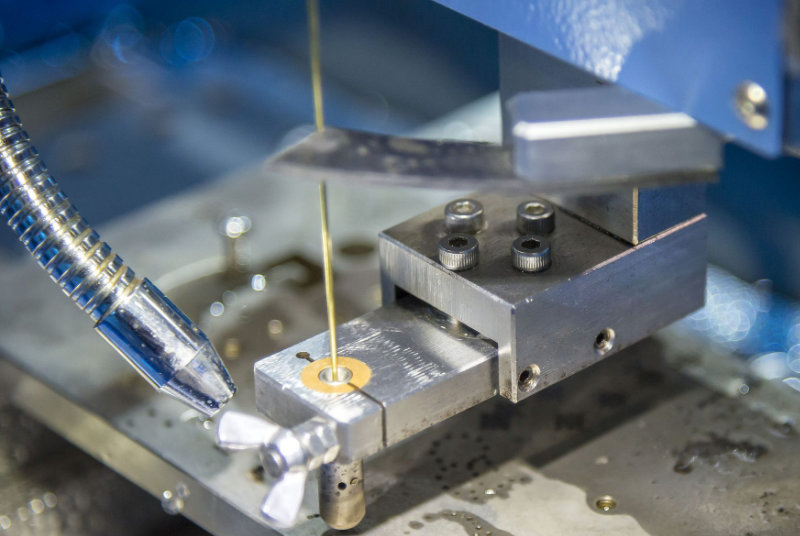

EDMを使用する場合、切削抵抗はなく、工具もワークピースも回転しません。 さらに、ワイヤー切断処理は通常、直径0.010インチのワイヤーを使用して実行されます。 これはすべて意味します:

- 薄い壁が可能です。

- 内側の角を小さな半径でカットします。

- ワイヤー切断機を使用して、押出ダイのスリットを切断します。

- シンキングEDMを使用して、止まり穴と高アスペクト比のバッグを作成します。

- 非円形の開口部と穴を作成します。

- 歯車などの2D形状のブローチに取って代わります。

硬い材料の処理

材料の硬度はワイヤ放電加工速度にほとんど影響を与えず、部品の形状を制限しません。 炭化タングステン、工具鋼、インコネル、およびRC38よりも硬い金属は、低速で高価な従来の機械加工に最適です。

特別な利点は、熱処理後に部品を最終的なサイズに調整できることです。 これにより、硬化や応力緩和による変形がなくなります。

高表面仕上げ

従来のプロセスとは異なり、EDMサーフェスは非常にランダムなテクスチャを持っています。 これは、方向性または「レイアウト」が製品のパフォーマンスに影響を与える可能性がある場合に有利です。 さらに、EDMは5RMSまたは約4マイクロインチRaの滑らかな表面を生成できます。 (これには複数のスキミングが必要なため、ワイヤ放電加工の切断速度は非常に遅くする必要があります。)

コストを削減

適切な仕事-複雑な2D形状、硬い材料-EDMは、従来のプロセスと比較してコストを節約します。 例えば

特別な工具は必要ありません(お金と納期を節約できます)。

スキミングパスにより、二次仕上げ作業が不要になります。

レイヤーをラミネートして、複数のパーツを同時にカットします。

チップを製造する代わりに、カットピースを再利用できます。

複数の日常的な手順で部品を動かすことは避けてください。 最終的な形状は1つの設定で完成できます(これにより精度も向上します)。

従来のCNC工作機械と比較して、EDMは次の特定のエンジニアリング状況でより良い結果を生み出すことができます。

鋭い内側の角が必要な場合

正しい線種、張力、送り条件が選択されている限り、EDM(特にワイヤーカット放電工作機械)は鋭い内側の角を処理するときに役割を果たします。

従来のCNC工作機械を使用する場合、切削工具は通常丸く、ワークピースに丸い角(半径)が残るため、鋭いまたは正方形の内側の角を実現することは困難です。 この問題を解決するには、スクエアエンドミルや片面アンダーカットなどの方法がありますが、機械工は内部のコーナーをフィレットする必要性を受け入れることがよくあります。

ワイヤーEDMで使用されるワイヤーも丸いですが、CNC切削工具よりもはるかに細く、ほぼ正方形の内側の角を形成できます。 ワイヤーEDMを使用すると、コーナー半径を0.005インチに減らすことができます。

ディープカットが必要な場合

従来のCNC工作機械を使用する場合、深切削とキャビティフライス盤には長い切削工具が必要です。 ただし、アスペクト比の高い工具はびびり(工具の過度の振動)を引き起こし、加工品質を低下させる可能性があります。

EDMは、びびりが発生しにくいため、ディープカットのソリューションを提供します。 ほとんどの場合、EDMは最大20:1の長さと直径の比率で快適に穴を開けることができますが、場合によっては、比率が100:1にもなることもあります。

被削材が非常に硬い場合

EDMの主な用途の1つは、金型、金型、さらには機械切削工具などのアイテムを処理することです。 これらのアイテムは通常、硬化鋼や炭化タングステンなどの非常に硬い材料でできており、切削工具では浸透しにくいものです。

EDMの利点は、これらの金属の硬度が、厳しい公差を満たす機械の能力に大きな影響を与えないことです。

EDMで切断できる他の金属には、ハステロイ(ニッケル-モリブデン合金)、チタン、インコネル合金があります。

部品に鏡面研磨が必要な場合

EDMで製造される部品の表面仕上げは、通常、ピットまたはピットで構成されます。 ただし、特定のパラメータを厳密に制御することにより、このプロセスは研磨せずに優れた鏡面仕上げを実現します。

EDMは、従来の機械加工のように「レイアップ」で配向した表面を生成しないことが重要です。

低電力で非常にゆっくりとEDM処理を実行することにより、収縮穴またはピットのサイズを大幅に縮小できます。 最終的に、約5 RMS(4マイクロインチRa)の非常に滑らかな表面仕上げを作成することが可能です。

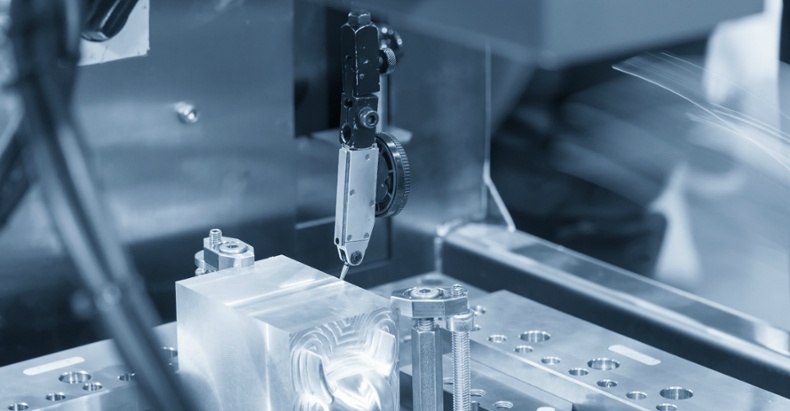

型を作るとき

金型を作るとき、EDMは工具鋼などの硬い金属を正確に切断できることもあり、CNC機械加工よりも好ましい場合があります。 場合によっては、CNCフライス盤またはシンカーEDMが最初に使用され、次にワイヤーEDMが詳細または最も深いカットに使用されます。

多くの射出成形会社は、CNC機械加工とEDMを組み合わせて、仕事に応じて選択しています。

厳しい公差が必要な場合

EDMを使用すると、非常に厳しい公差を実現できるため、精密加工を簡素化できます。 重要なのは、物理的な接触がないため、ワークピースがEDMによって変形する可能性が低いことです。

複数の処理を通じて、EDMは+/- 0.0002インチの許容範囲に達することができます。 ただし、最高の精度を確保するには、切削速度を大幅に下げる必要があります。