加工精度とは、加工後の部品の実際の幾何学的パラメータ(寸法、形状、位置)が、図面で指定された理想的な幾何学的パラメータと一致する程度をいう。 この適合度が高いほど加工精度が向上する。

機械加工においては、様々な要因の影響により、部品の幾何学的パラメータを理想的な幾何学的パラメータと完全に一致させることは実際に不可能である。 このずれは加工誤差である。

今日は以下の3つの側面から紹介します。

- 部品の寸法精度を求める方法

- 形状精度を得る方法

- 位置精度を得る方法

部品の寸法精度を求める方法

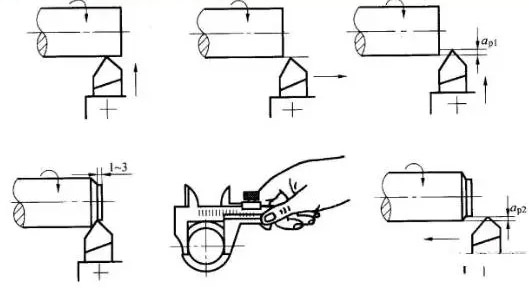

(1)トライアルカット法

すなわち、まず、被加工面の小さな部分を切断して、試験カットによって得られた大きさを測定し、加工条件に応じて被加工物に対する工具の刃先の位置を調整し、次いで切削を試み、次いで、必要な大きさに達した後に、2又は3回の試験カット及び測定後に測定する。加工される全体の表面は、切られます。

「試作切削測定調整リトライ切断」により必要な寸法精度が得られるまで、試作切削方法を繰り返す。 例えば、ボックスホールシステムの試錐加工。

試作切削法による精度は非常に高く、複雑な装置を必要としないが、この方法は時間がかかる(複数の調整、試験切断、測定、計算を必要とする)、低効率であり、作業者の技術レベル及び測定器の精度に依存し、品質は不安定である。それで、それはシングルピース小さいバッチ生産のためにだけ使われます。

試験切断方法のタイプとしては、加工された被加工物に基づいて、別のマッチング加工品を加工する方法、または2つ以上の加工品を組み合わせる方法がある。 マッチングプロセスにおける最終加工サイズに対する要求は、処理された部品との適合要件に基づいている。

(2)調整方法

工作機械、固定具、工具、工作物の正確な相対位置は、ワークの寸法精度を確保するために予めサンプルまたは標準部品で調整される。 事前にサイズ調整を行うので、加工中は切断する必要はなく、自動的にサイズを取り、部品のバッチ処理時には変化せず、調整方法です。 例えば、フライス盤固定具を使用する場合は、工具設定ブロックで工具の位置を決定する。 調整方法の本質は、工作機械や固定具に対して固定範囲装置や工具設定装置を使用して、工作機械や治具に対して一定の位置精度に到達させて、一括して加工することである。

道具に工具を供給することは、ダイヤルに従って、それから、裁断方法の一種でもあります。 この方法は、まず、試行カット法に従ってダイヤル上のスケールを決定する必要がある。 大量生産では,一定範囲の絞り,試料,テンプレートなどの工具設定装置が調整に用いられることが多い。

調整方法は、トライアルカット方法よりも加工精度と安定性に優れ、生産性も高くなっています。 それは機械工作機械を必要としないが,工作機械調整作業者の要求は大きい。 バッチ生産や大量生産でよく使われます。

3)サイジング方法

対応する工具サイズを使用して、加工するワークのサイズを確保する方法をサイジング法と呼びます。 これは、標準サイズのツールで処理され、加工面のサイズは、ツールのサイズによって決定されます。 すなわち、被加工物の被加工部(例えば穴)の精度を確保するために、ある寸法精度(リーマー、リーミングドリル、ドリル等)の工具が使用される。

サイジング方法は操作が容易で生産性が高く,加工精度が比較的安定している。 それは労働者の技術的なレベルとほとんど関係がなくて、高い生産性を持ちます。 様々な種類の生産で広く使用されている。 ドリル、リミングなど。

(4)アクティブ測定方法

処理の過程で、処理中の処理サイズを測定し、測定結果を設計によって必要とされるサイズと比較するか、または工作機械を作動させ、又は工作機械を停止させることによって、アクティブ測定方法である。

現在、アクティブ測定値の値は、デジタル表示することができます。 能動的な測定方法は、測定装置をプロセスシステム(すなわち、工作機械、工具、治具、工作物の一体化)に加え、第5の要因となる。

アクティブ測定法は,開発方向である安定した品質と高い生産性を有している。

自動制御方法

この方法は測定装置,送り装置,制御系から構成される。これは,計測,送り装置,制御系からなる自動処理システムであり,システムによって自動的に処理工程が完了する。

寸法測定、工具補償調整、切削、工作機械の駐車のような一連のタスクが自動的に必要な寸法精度を達成するために完了します。 例えば、CNC工作機械上での加工に際しては、プログラムの各種命令により加工シーケンスや加工精度を制御する。

形状精度を得る方法

1)軌道法

この加工方法は、工具先端移動軌跡を用いて加工面形状を形成する。 通常の旋削,フライス加工,平面研削,研削は工具鼻軌道法に属する。 この方法で得られた形状精度は主に成形運動の精度に依存する。

2)成形方法

加工面の形状は、工作機械の形成動作の一部を置き換えるための成形工具の形状を用いて得られる。 成形旋削、フライス加工、研削など。 成形方法で得られた形状精度は、主に刃先形状に依存する。

3)膨張法

被加工面の形状は、工具や工作物の発生運動によって形成された包絡線を使用して得られる。 この方法によって得られた形状精度は主にブレードの形状精度と生成運動の精度に依存する。

位置精度を得る方法

加工においては、加工面の位置精度は、主としてワークのクランプによって決まる。

1 )正式なクリップを直接探す

この方法は、工作機械の位置をダイヤルインジケータ、スクライビングディスク、目視検査で直接位置決めするクランプ方法である。

2 )正しいクランプを見つけるために行をマークする

この方法では、まず、各部分の中心線、対称線、加工ラインを部品図に従ってブランクに加工し、工作機械にワークを設置し、加工ライン上の工作機械のクランプ位置を合わせて整列させる。

このクランプ法は労働者の生産性が低く,精度が低く,技術水準が高い。 一般的には、単体の小バッチ製造において複雑で重い部品を処理するため、またはブランクの寸法公差が大きい場合、固定具で直接固定することはできない。

3)治具付きクランプ

器具は、処理されるプロセスの要件に従って特別に設計される。 治具上の位置決め要素は工作機械や工具に対して工作物の正しい位置を迅速に占有し、アライメントなしにワークのクランプ及び位置決め精度を確保することができる。 位置決め精度は高いが,バッチと量産で広く使用されている特殊治具を設計・製作する必要がある。