専門家は、機械加工される部品のサイズ、形状、特徴、および材料に応じて、無数のCNCフライス盤技術を使用してCNC工作機械を最大限に活用します。 機械工業で使用されるこれらの技術の1つは、さまざまな切断方法、つまりダウンミリングとポストミリングの使用です。 特定のアプリケーションで正しい切断方法を使用することは、処理を成功させる上で重要な役割を果たします。

相互の方向性に応じて、周辺フライス盤は上部フライス盤と下部フライス盤の2つのカテゴリに分類できます。 アップミリングとダウンミリングは、2つの一般的なCNCミリングプロセスです。 それぞれの方法には、固有の長所と短所があります。 定義から始めて、アップミリングとダウンミリングの違いを比較して理解するために私たちに従ってください。

アップミリングとダウンミリングとは何ですか?

アップミリングはバックミリングとも呼ばれます。

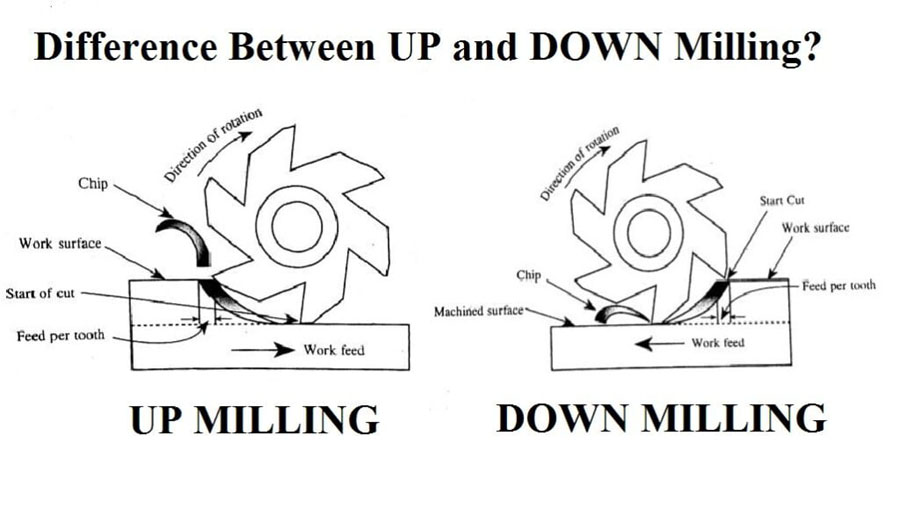

この方法は従来のフライス盤と呼ばれ、切削工具の回転方向にワークを送り込み、上向きの切削力を発生させ、CNCフライス盤の送り方向とは逆の切削速度になります。 ここで、切削工具は接合中にワークピースに寄りかかるように強制され、それによって比較的高い摩擦力が発生し、それが次に大量の熱を発生させる。 上向きのフライス盤では、下向きのフライス盤とは対照的に、フライス盤は、回転しながら最大の材料を徐々に切断するまで、最小の材料を差し引き始めます。

ダウンミリング、クライミングミリングとも呼ばれます。

この方法では、切削工具が回転するのと同じ方向にワークピースを送り、それによって下向きの切削力を生成します。 送り中にフライス盤がワークに加える分力の方向は、ワークの送り方向と同じです。 カッターとその入口でのワークピースとの係合により、最大の材料が切断され、カッターが回転するにつれて徐々にゼロに達します。 切削工具の送り方向と回転方向が同じ場合、カッターとワークの抵抗は小さくなります。 これは、加工中に発生する熱が少ないことを意味する場合があります。

アップミリングとダウンミリングの違い

1)アプリケーション

ダウンミリング:フライスカッターは常に垂直方向の部品に作用し、力は常に下向きです。 フライス盤にプレス効果があり、安定して切削します。 クランプが難しい細くて細いワークに適しています。

上向きフライス盤:垂直分力は上向きであり、ワークピースにはより多くの型締力が必要です。

2)表面品質

ダウンミリング:フライスの刃先が初めてワークに切り込むとき、切りくずの厚さが最大になり、徐々に0になります。 刃の摩耗が遅く、表面品質も良好です。

上向きフライス盤:切りくずの厚さが0から最大に変化します。 工具は最初は部品に切り込むことができず、加工硬化は表面品質を低下させます。

理想的には、優れた表面仕上げを保証するために、カット終了時の切りくずの厚さを最小限に抑えることを考慮する必要があります。 そのため、荒加工にはバックミリング、仕上げにはバックミリングを使用することが望ましいです。

3)ワークベンチを移動する

下向きフライス盤:力の水平成分は、作業台の送り方向と同じです。 送りねじとワークテーブルのナットの隙間が大きいと、ワークテーブルが軸方向に揺れやすくなり、工具の歯が折れたり、軸が曲がったり、ワークがずれたりします。 または工作機械さえも損傷しています。

上向きフライス盤:力は作業台の送り方向と反対であり、この方向には移動しません。

4)カッター摩耗

–下向きフライス盤:厚いものから薄いものへの切断、およびカッターの歯は未処理の表面から切り取られます。 下向きフライス盤を実行する場合、送りと同じ方向に材料を切断できるため、工具の摩耗は比較的最小限に抑えられます。 フライスの使用を助長します。

–上向きフライス盤:切削歯がワークピースに接触すると、すぐに金属層に切り込むことはできませんが、ワークピースの表面を少しスライドさせます。 スライド工程では、強い摩擦により大量の熱が発生します。 同時に、硬化層が加工面に形成されやすく、工具の耐久性が低下します。

5)切りくず除去

これら2つのフライス盤方法のもう1つの違いは、結果として得られる切りくずが異なる方法でワークピースから分離されることを理解する必要があります。 ポストミリングプロセスでは、チップは上向きの動きで投げられますが、ダウンミリングプロセスでは、チップは下方向に分離されます。 これは、上向きのフライス盤では、切りくずが切削領域に蓄積する傾向があり、フライス盤の間に刃先によってブロックまたは運び去られ、表面仕上げが損なわれる可能性があることを意味します。 一方、下向きフライス盤では、切りくずが切削に大きな干渉を与えることなく、ワークピースを簡単に空にすることができます。 これが、ダウンミリングがチップ管理により適していると考えられている理由です。

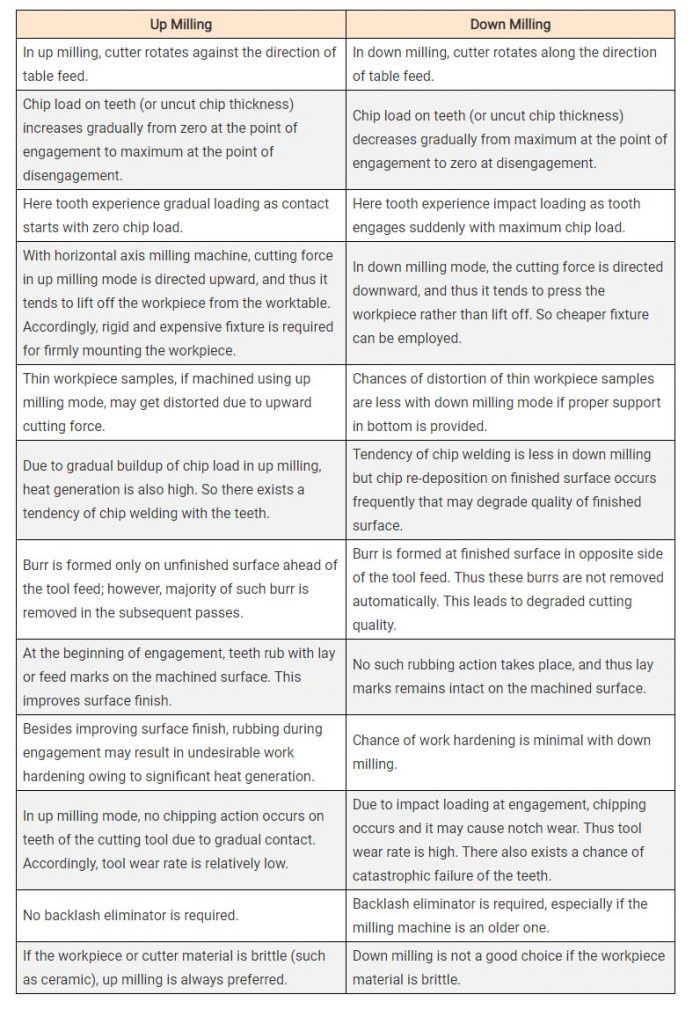

次のように。 次の画像表は、アップミリングとダウンミリングの類似点と相違点を示しています。

(source from http://www.difference.minaprem.com/machining/difference-between-up-milling-and-down-milling/)

結論:

ダウンミリングとアップミリングは、CNCミリングサービスを提供するために使用される別の方法であり、特定の状況またはアプリケーションで利点があります。 両者の根本的な違いは、切断方向と送り方向です。 下向きフライス盤では、切削工具の回転と同じ方向に材料が供給されます。 一方、トップフライス盤では、材料の切削方向が切削工具の回転方向と逆になります。

- 滑らかな表面仕上げが必要な場合はダウンミリングが推奨され、粗加工が必要な場合はバックミリングが必要です。

- ダウンミリングは、より良い発熱、より低い負荷、そしてより良い切りくず除去を持っています。

- 機械のクリアランスとたわみを減らすという点では、アップミリングは良いプロセスです。

- アップミリングは通常、鋳造品や鍛造品の機械加工に使用され、ダウンミリングは仕上げ作業に使用されます。

- ダウンミリングは、溝入れ、ミリング溝、スリットなどの狭い作業にも使用されます。