メッキは、材料またはワークピースの表面を別の金属で覆うプロセスです。 電流を電気めっきすることにより、ワークピース上に薄い金属層が形成されます。 このプロセスは、金属やその他の材料をコーティングして保護するために使用できます。 電気めっきには、腐食の抑制、導電率の変化、摩耗の改善、はんだ付け性の改善、摩擦の低減、耐熱性の改善、材料の硬化など、多くの有用な利点があります。

電気めっきは最も一般的な電気めっき方法です。 電気めっきは、電流を使用して、正に帯電した金属粒子(イオン)を化学溶液に溶解します。 正に帯電した金属イオンは、回路の負に帯電した側であるめっきされる材料に引き付けられます。 次に、めっきされる部品または製品が溶液に入れられ、溶解した金属粒子が材料の表面に引っ張られます。 電気めっきは、めっきされる材料に滑らかで均一かつ高速なコーティングを提供し、それによって材料の表面を効果的に変化させることができます。 電気めっきには、洗浄、タッピング、電気化学的堆積、パルスめっき、ブラシめっきなど、さまざまなステップとプロセスが含まれます。 対象物が溶液中に長く存在するほど、コーティングは厚くなります。

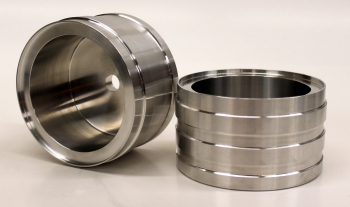

メッキは材料の品質と性能を変え、それによって精密機械加工での使用を変えます。 ここでは、さまざまな種類の金属メッキとそれらが材料に与える影響を分析し、これらのプロセスが精密機械加工にどのように影響するかを詳しく調べます。

人気のある金属めっきプロセスは次のとおりです。

クロームメッキ

クロムメッキは、通常、家具や自動車の装飾製品に使用されますが、耐食性、耐摩耗性、硬度を向上させることもできるため、摩耗が考慮される産業用途に使用できます。 鋼は通常クロムメッキされており、ここでは硬質クロムメッキと呼ばれ、摩耗した部品の公差を回復するために使用されることもあります。

クロムめっきは、通常、六価クロムと呼ばれるクロム酸の使用を伴う電気めっきプロセスです。 別の産業上の選択は、主に硫酸クロムまたは塩化クロムで構成される三価クロム浴です。

亜鉛を保護するために、また場合によっては緑や黒の亜鉛コーティングなど、金属の色を変えるために、クロム酸塩が亜鉛コーティングに適用されることがあります。

ニッケルメッキ

ニッケルは、特に無電解めっきに使用できるため、人気のある電気めっき金属です。 ニッケルメッキは、装飾、耐摩擦性、耐食性、耐摩耗性を向上させるために、ドアハンドル、食器、シャワー装置などの家庭用品を覆うことがよくあります。 ニッケルは通常、銅やアルミニウムと組み合わされますが、さまざまな金属やクロムのベースコーティングとしても使用できます。

無電解めっきでは、ニッケル-リン合金が使用されます。 溶液中のリンの割合は2%から14%まで変化します。 リン含有量が多いと、硬度と耐食性が向上します。 リン含有量が少ないと、はんだ付け性と磁気特性が向上します。

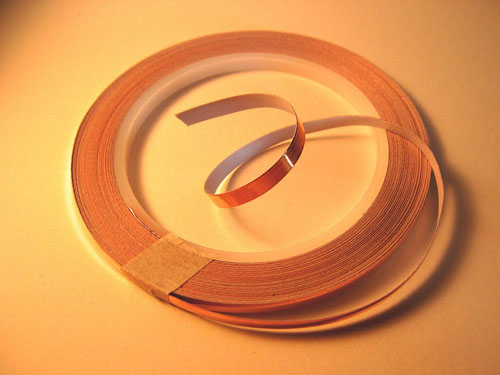

銅メッキ

高い導電性を提供するもう1つの費用効果の高いオプションである銅メッキは、後続の金属メッキのタッチコーティングの前処理としてよく使用されます。 しかし、これは電子部品用の人気のあるめっき金属でもあります。 銅メッキは、電気メッキに使用される効率的ですが低コストの金属です。

銅めっきプロセスには、アルカリ、弱アルカリ、酸の3種類があります。 より高いアルカリ度レベルは優れた投影能力を提供しますが、より低い電流密度と強化された安全予防措置を必要とします。

金メッキ

金は、その高い耐酸化性と導電性で高く評価されています。 金メッキは、銅や銀などの金属にこれらの特性を与える最も簡単な方法の1つです。 このプロセスは通常、ジュエリーの装飾や電子部品(電気コネクタなど)の導電性の向上に使用されます。

最適な浴の混合や浸漬の長さなどの要因を決定するときは、金の硬度と純度を考慮してください。

銀メッキ

金と同様に、銀は装飾的で導電性を向上させる電気めっき装飾にも使用されます。 一般に、銀は金よりも安価であり、銅で十分にめっきできるため、銀はより費用効果の高いめっきソリューションとして使用できます。

ただし、銀メッキには限界があります。湿気や電気腐食の影響を受けやすいということです。 銀メッキは高湿度用途には適していません。銀はひび割れや剥離が発生しやすく、最終的にはベース部品が露出する可能性があるためです。

機械加工部品への電気めっき効果

電気めっきは、保護コーティング、装飾的な外観を提供するため、またはエンジニアリング材料の性能を変更するために使用されます。 電気めっきは、部品の化学的、物理的、機械的特性を改善し、それによって処理中の性能に影響を与えます。 電気めっき加工部品を使用すると、部品をより小さなサイズで蓄積できるため、加工が容易になり、溶接性、導電性、反射性が向上すると同時に、部品の耐摩耗性と耐食性が向上します。

その他のメッキ方法

一般的な電気めっきに加えて、いくつかの一般的なめっき方法、すなわち無電解めっきと浸漬めっきがあります。

無電解めっき

無電解めっきは、外部電源を使用しないめっき方法です。 無電解めっきは、金属原子の還元を引き起こす化学反応を伴います。 金属イオン(粒子)が還元剤と混合されると、それらが触媒金属と接触すると(反応を引き起こす)、溶液は金属固体に変わります。 これにより、金属はめっきされた金属の固体層でめっきされます。

無電解めっきまたは自己触媒めっきは、さまざまなサイズや形状の材料に適しており、外部の電気やめっき浴を必要としないため、コストを削減できます。 ただし、無電解めっきは電気めっきよりも遅く、厚い板を形成することができず、電気めっきよりも制御が困難です。

最終製品に対する無電解めっきの影響には、母材の腐食の防止、ワークピースのサイズの拡大、溶接性、反射率、導電率の変更が含まれます。

液浸めっき

浸漬めっきでは、より貴金属からの金属イオンの溶液に金属を浸漬します。 貴金属のイオンはより安定しているため、自然な「引っ張り力」があり、低貴金属の表面金属イオンを希少金属イオンの薄層に置き換えることができます。 ディップメッキは遅いプロセスであり、金、プラチナ、銀などの貴金属でのみ使用できます。

液浸めっきは薄いコーティングのみで覆われ、液浸めっきは密着性が悪い。 この場合、コーティングはベース材料に「しっかりと」付着しません。

最終製品に対する浸漬めっきの効果には、耐食性の向上、導電率の変化、外観の変化、硬度の向上、トルク耐性、および接合能力の向上が含まれます。

結論

金属メッキは、精密機械加工の材料の特性を変えたり、最終製品の品質を変えたりする可能性があります。 電気めっきがワークピースに与える影響を理解することは、電気めっきの長所と短所、およびそれが処理にどのように影響するかを評価することを意味します。 電気めっきがワークピースにどのように影響するか、および電気めっきがプロジェクトに適しているかどうかについては、精密機械加工業者にご相談ください。