フライス盤の形成は何に依存しますか? 結果として得られるフライス盤は、使用する工具とプロセスのタイプに応じて、アキシャル面、ラジアル面、または複雑な面になります。

フライス盤用工具タイプ

01. 軸方向に生成されたサーフェス

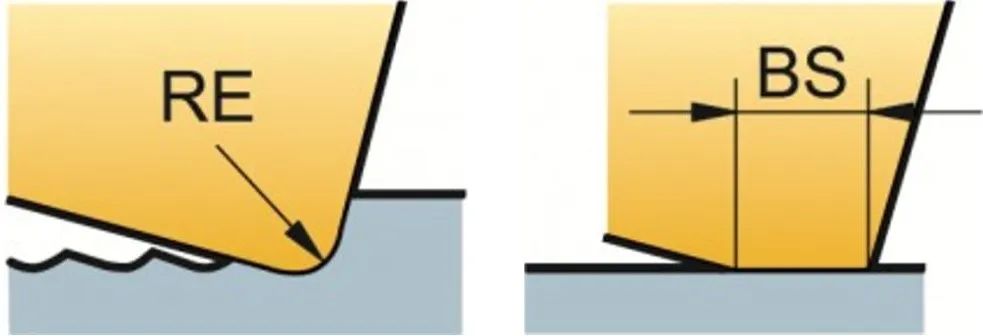

ブレードの底の形状は、結果として得られる表面の品質を決定します。 ツールノーズアーク(RE)は時々カスプを生成します。 尖塔のサイズは、円弧の半径と送りによって異なります。

平行刃先(BS)のインサートは、平らな面を加工できます。 フライスの軸方向の公差と振れに応じて、最も突き出たインサートが最終的な表面を生成します。

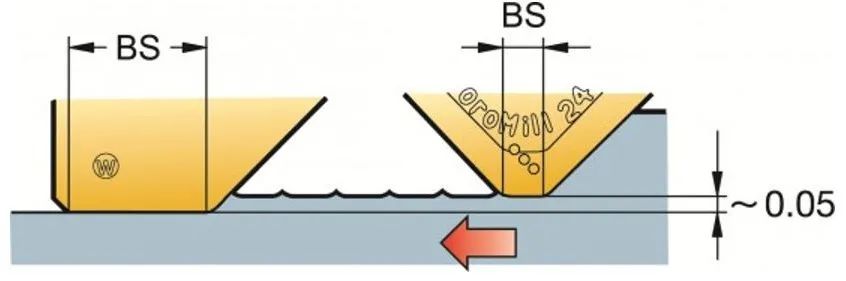

最高のフライス盤表面品質を実現するには、1回転あたりの送り(fn = fz×zn)がBSの80%未満であることを確認することが重要です。

フライスの直径が大きくなると(そして超高密度フライスの場合)、歯の数と1回転あたりの送りが大きくなるため、より大きなBSが必要になります。 1回転あたりの送りが平行ランドの幅を超えると、フライスの軸方向の振れが表面品質に影響します。

最高のフライス盤表面品質を得るために:

1)BSがfnより少なくとも25%大きいワイパー(ワイパー)インサートまたはワイパーを備えた他のフライス盤インサートを使用する

2)サーメットブレードを使用すると、より良い仕上がりを処理できます

3)粘着を避けるために切削液を使用してください

ワイパーブレード

ワイパーブレードまたは長い平行ブレードは、より大きな直径の仕上げを実現できます。 ワイパーブレードは、ワイパーブレードが最終的な表面を生成することを保証するために、標準ブレードよりも高くなっています。 最大fnはBSの80%を超えてはなりません。

丸刃

丸刃やノーズ半径の大きい刃は非常に高い生産性を実現できますが、高品質の表面を作り出すことはできません。 フライスの直径が大きいほど、表面品質は悪くなります。

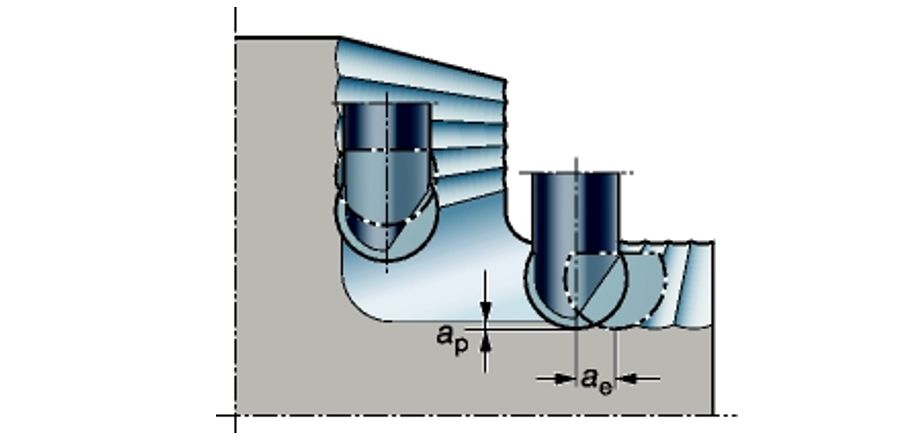

02.放射状に生成された表面

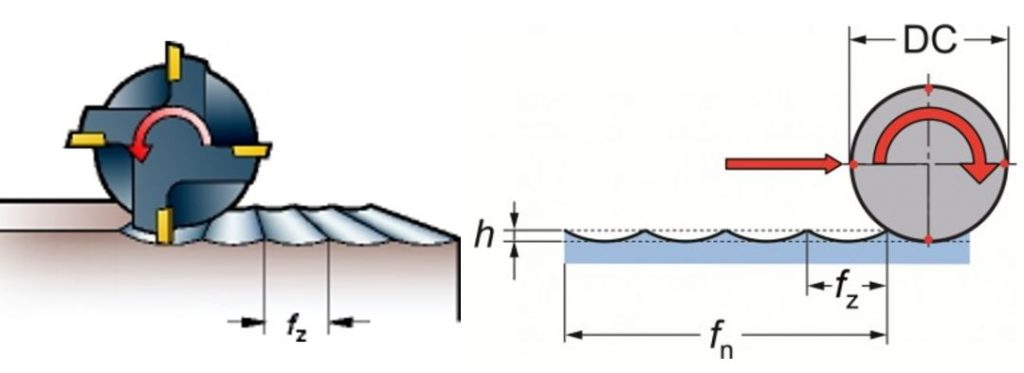

エンドミル、ショルダーフライス、またはフェースフライスを使用すると、放射状の表面が生成されます。 半径方向に生成されたサーフェスの場合、プロファイルは工具側のエッジで加工されます。

各歯はチップ(h)で加工されます。ここで、チップ幅は1歯あたりの送りfzに等しく、チップの深さはフライスの直径とfzの関係によって決まります。 理論計算で得られた尖塔のサイズは最小です。

03.複雑な表面生成

ボールエンドミルを使用すると、複雑な表面が生成されます。

フライス盤のプロセス

表面フライス盤法により、工具先端軌道法、成形工具法、生成法の3つに分類できます。

ツールチップ軌道法は、ワークピースの表面に対するツールチップの運動軌道に依存して、ワークピースに必要な表面形状を取得します。 外側の円を回転させる、平面を滑らせる、外側の円を研磨する、マスターで成形面を回転させるなど。 軌道は、工作機械とワークピースによって提供される切削工具の相対的な動きに依存します。

成形工具法を成形法と略します。 ワークの最終的な表面形状に合わせた成形工具や成形ホイールなどを使用して、成形旋削、成形フライス盤、成形研削などの成形面を加工します。 成形工具の製造が難しいため、一般的には短い成形面の加工にのみ使用されます。

生成方法はホブ盤法とも呼ばれます。 これは、加工中の切削工具とワークの相対的な生成運動であり、工具とワークの瞬間的な中心線は、両者の間に一定の速度比の関係を維持しながら、互いに純粋な転がりを実行し、加工面は この動きにおけるブレードのエンベロープ表面、ギアホブ、ギアシェーピング、ギアシェービング、ギアホーニング、ギアグラインディングはすべて生成プロセスの一部です。 一部の切削工程には、ねじ山旋削など、工具先端軌道法と成形工具法の両方の特徴があります。