まず、製品、場所、組み立て関係、作業条件における機械加工部品の役割を理解し、部品の組み立て品質と性能に対するさまざまな技術要件の影響を明確にし、主要な技術的および主要な技術を見つける必要があります 要件を確認してから、部品図を分析します。

(1)部品図の完全性と正確性を確認します

機械加工部品の形状と構造を理解した後、部品のビューが正しく十分であるかどうか、表現が直感的で明確であるかどうか、図面が国の基準に準拠しているかどうか、寸法のマーキング、公差があるかどうかを確認する必要があります 技術的要件が完全で合理的であるなど。

(2)部品の技術要件の分析

技術要件の一部には、加工面の寸法精度、主加工面の形状精度、主加工面間の相互位置精度などの側面が含まれます。 機械加工された表面の粗さおよび表面品質に関するその他の要件、熱処理要件、その他の要件(動的バランス調整、丸みのないまたは面取り、バリ取り、ブランク要件など)。

これらの要件が性能を確保することを前提として経済的かつ合理的であるかどうか、および既存の生産条件下で実現できるかどうかを分析するために注意を払う必要があります。 特に、主面の機械加工が部品プロセスの一般的な概要を決定するため、主面の技術要件が分析されます。

(3)部品材料の分析

それは、ブランク材料自体の機械的特性と熱処理、ブランクの鋳造品質、および処理される材料の硬度、白い口、砂、緩みなどがあるかどうかを分析することです。 機械加工が困難であり、工具材料と切削パラメータを選択するための基礎を提供します。選択した部品材料は、経済的で合理的で、優れた切削性能を備え、サービス性能の要件を満たしている必要があります。

(4)リーズナブルなマーキングサイズ

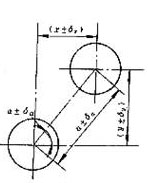

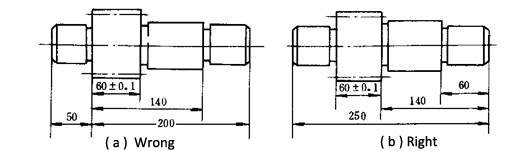

- 部品図の重要な寸法は直接マークする必要があり、処理では、プロセスデータムと設計データムを一致させ、最短チェーン寸法の原則に沿ったものにする必要があります。図1では、ピストンリングの溝のサイズ は重要なサイズであり、その幅は直接注入する必要があります。

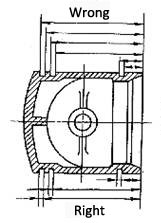

- 部品図にマークされている寸法は、測定が容易で、軸、中心線、仮想平面、およびその他の測定が困難なデータムからの寸法をマークしないでください。図2に示すハブキー溝の深さは、キャリパーで簡単に測定できます。 または、寸法Cが示されている場合にのみテンプレート。

-

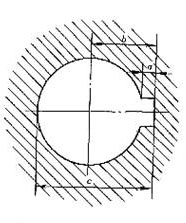

部品図の寸法は、矛盾を生じさせないように、閉じた状態でマークされるべきではありません。 3、穴間隔寸法A±と角度±がマークされているため、x軸とY軸の座標寸法をランダムにマークすることはできません。処理を容易にするために、寸法チェーンに従って計算し、括弧内に次のようにマークすることができます。 処理時の基準サイズ。

-

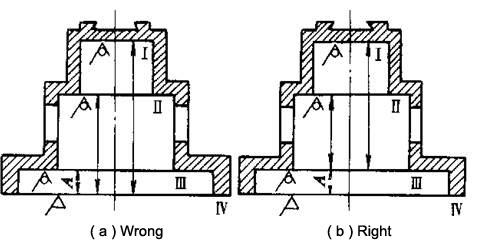

部品の不一致のフリーサイズは、プロセスリファレンスノートから可能な限り順番に処理する必要があります。 図4を参照すると、図3の表現方法は、以下のように構成される。 (a)ほとんどの寸法を変換する必要があり、直接測定することはできません。図のラベル付け方法 (b)処理順序と一致しており、測定の処理に便利です。

-

部品上の各未処理面の位置とサイズは直接マークする必要があり、未処理面と加工面の間には1つの接触サイズしか存在できません。 図5を参照すると、図5の注釈方法は、 (a)合理的ではありません。 図面の要件を満たすことが保証できるのは1つの寸法のみですが、他の寸法は公差外である可能性があります。図の寸法A (b)表面Ⅳを加工するときは、直接タグ付けする位置を処理する以外に、鋳造中の保証を確保してください。