ワイヤーEDM処理ですべてを実行できるわけではありません。 処理図面を分析および確認します。 既存の処理装置によると、この処理方法の実現可能性を検討してください。 次の状況では、処理を実行できません。

狭いギャップは、電極ワイヤの直径に放電ギャップを加えたものよりも小さくなります。 パターンの内角にR角を持たせないか、内角に必要なR角が電極線の直径よりも小さい。 非導電性材料のワークピース。 厚さがワイヤーフレームのスパンを超えるワークピース。 加工長さが工作機械のXおよびYキャリッジの有効ストローク長を超えており、ワークには高精度が求められます。

ワイヤ放電加工を満たした状態で、表面品質や寸法精度などの部品の加工要件に応じて、中ワイヤ放電加工プロセスと低速ワイヤ放電加工プロセスのどちらを選択するかを決定する必要があります。 寸法精度が高く、表面粗さが良好な部品の場合は、低速のワイヤー切断工作機械を使用して完成させる必要があります。

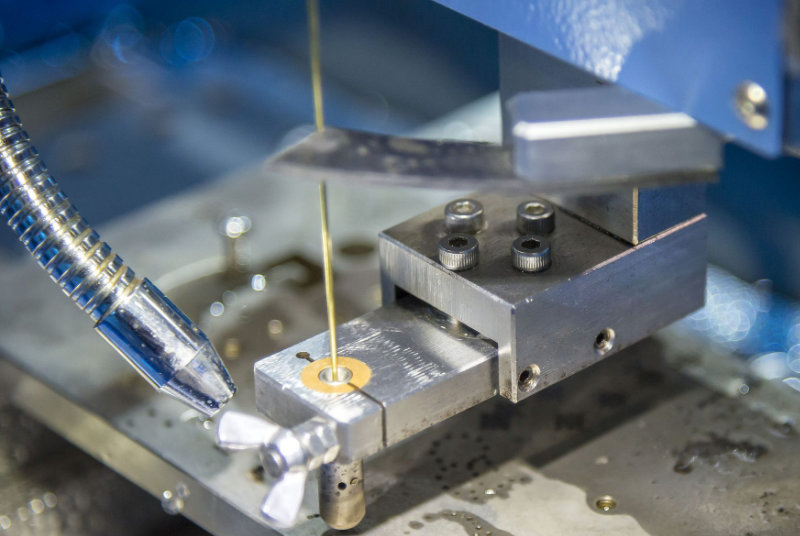

ワイヤーEDM処理

1)ワークピース材料の合理的な選択

ワイヤ放電加工によるワークの変形を低減するためには、鍛造性能、透磁率、熱処理変形の少ない材料を選択する必要があります。 ワークピースの材料は、技術的要件に従って熱処理する必要があります。

2)ねじ穴の処理

閉じた穴や一部のパンチの処理では、オンラインで切断する前にワイヤー穴を処理する必要があります。 ねじ穴の位置は、プログラミング中に指定された加工開始点と一致している必要があります。

3)電極線の種類を選択してください

中速線放電加工は一般に直径0.18mmのモリブデン線を電極線として使用し、低速線放電加工は通常真鍮線や亜鉛メッキ線などを使用します。 電極線の直径は、加工精度の要件に基づくことができます。 より速い切断速度を得て、処理中のワイヤー中断のリスクを減らすために、0.2mm以上の直径の電極ワイヤーを選択するようにしてください。

4)ワークのクランプと修正

ワークの加工形状やサイズに合わせて、適切なクランプ方法を選択し、ワークの位置を決定してください。 プレート部品、回転部品、ブロック部品のクランプ方法が異なる場合は、特殊な固定具または自作の固定具を選択してワークをクランプすることができます。 ワークをクランプした後、修正する必要があります。 一般的には、ワーククランプの垂直性と平坦性をチェックし、ワークピースの基準面と工作機械の軸方向の平行度を修正します。

5)糸脱毛と教育

ワイヤー電極を一定の張力に保つために、ワイヤー配線機構の各部分にワイヤー電極を正しく巻き付けます。 アライナーを使用したワイヤーの位置合わせ、火花を使用したワイヤーの位置合わせなど、適切な方法を使用して電極ワイヤーの垂直性を修正します。

6)電極線の配置

ワイヤーEDM処理の前に、ワイヤー電極を切断の開始座標位置に正確に配置する必要があります。 調整方法には、目視検査、スパーク方法、および自動調整が含まれます。 現在のCNCワイヤーカット工作機械はすべて接触検知機能を備えており、自動エッジ検出と自動中心検出機能を備えています。 アライメント精度が高く、電極線の位置決めに非常に便利です。 操作方法は機械によって異なります。

ワイヤー放電加工のヒント

WEDMプログラミングはプロセス全体の焦点です。 工作機械は数値制御プログラムに従って処理されます。 プログラムの正確さは、加工形状と加工精度に直接影響します。 実際の制作のほとんどは、自動プログラミング手法を使用しています。

プログラミングが完了した後、正式な切断プロセスの前に、CNCプログラムをチェックおよび検証して、その正確性を判断する必要があります。 ワイヤー放電加工工作機械の数値制御システムは、プログラム検証の方法を提供します。 一般的に使用される方法は次のとおりです。1つは図面検査方法です。これは主に、プログラムにエラー構文があるかどうか、およびパターン処理の輪郭に準拠しているかどうかを確認するために使用されます。 もう1つは空ストローク検査方式で、プログラムの実際の処理、処理に衝突や干渉がないか、工作機械のストロークが処理要件を満たしているかなどを確認できます。 動的処理状況のシミュレーションを通じて、プログラムと処理パスが完全に検証されます。

寸法精度の要件が高く、凸型と凹型のマッチングギャップが小さい一部のパンチングダイの場合、最初に薄いシートで切断して、寸法精度とマッチングギャップを確認できます。 要件を満たしていないことがわかった場合は、検証が適格になるまでプログラムを修正する必要があります。 処理中、電気的および非電気的パラメータを処理状態に応じて調整して、処理を最良の放電状態に保つことができます。 正式な切削が終わった後、急いでワークを取り外さないでください。開始座標点と終了座標点が一致しているかどうかを確認してください。 問題が見つかった場合は、「是正」措置を間に合わせる必要があります。