マシニングセンターでアルミニウム合金のバリが多すぎる場合はどうすればよいですか? アルミニウム合金を加工する場合、バリは誰もが遭遇する問題になるはずです。 これは、ワークピースの処理精度を低下させ、処理コストを増加させるだけでなく、ワークピースのパフォーマンスにも影響を与えます。 通常、バリ取りが必要ですが、面倒なだけでなく、ワークにダメージを与える可能性があります。 では、処理中のバリの発生を減らす、または減らすためのより良い方法はありますか? 今日は、バリの制御に関するいくつかの経験を紹介します。

バリとは何ですか?

バリは、成形品の加工部品の周囲に形成される剛毛であり、成形面が突出しているのが特徴です。 バリは通常、材料の塑性変形により、加工された材料の切断端子の端に発生します。

これは、アルミニウム合金などの延性の良い材料(またはステンレス鋼などの靭性の良い材料)で特に一般的です。

その形状とサイズは、主に、ワークピースの材料とその端部支持剛性、工具形状、工具切削軌道、工具摩耗、切削パラメータ、およびクーラントの使用などの複数の要因に依存します。

なぜバリ取りが必要なのですか?

バリがあると、加工、測定、設置の精度が低下し、ワークの寸法精度や形状、位置精度に影響を及ぼします。

バリの硬化と脱落は亀裂の原因であり、ワークピースの耐用年数を短縮します。

生産者や機械の使用者に怪我をさせる恐れがあります。

バリの存在または脱落は、電気的短絡を引き起こす可能性があります。 すべり部に落ちると摩耗を早め、事故の原因になります。

バリの制御に関するいくつかの経験

処理シーケンスの選択

処理シーケンスを整理するときは、バリを発生させる工程を先に配置し、バリを発生させない(バリが少なく、数が少ない)工程を後から配置する必要があります。 または、前のプロセスの不具合を取り除くために、いくつかの後続のプロセスを合理的に使用します。 例えば、段付き溝を加工する場合、まず深い溝を加工し、次に浅い溝を加工することで、深溝加工時に発生する溝エッジのバリを除去し、加工品質を向上させることができます。

処理方法の選択

プロセスを設計するときは、バリの発生が少ない、またはバリの除去に役立つ処理方法を選択するようにしてください。

例えば、切削中は、部品の刃先角度θ(隣接する2つの加工面の交差角度)が大きく、端部の支持剛性が高い位置に刃先を配置する必要があります。 バリの発生を効果的に低減または完全に排除することができます。

さらに2つの例を挙げましょう。

フライス盤では、ダウンミリングのカットイン層が厚く、カットアウト層が薄く、カットが安定しており、発生するバリが小さく、カットイン層が薄い。 また、アップダウンフライス盤ではカットアウト層が厚く、発生するバリが大きくなります。 フライス盤のバリを減らすために、可能な限りダウンフライス盤を使用する必要があります。

平面をフライス盤で加工する場合、エンドミルを使用して部品平面を加工すると、加工面に垂直に切削することで発生する切削抵抗が大きくなるため、発生するバリも大きくなります。 円筒面フライス盤のダウンフライス盤を使用すると、バリの発生を効果的に減らすことができます。

また、加工時にバリの発生を完全に抑えることができない場合でも、バリの除去にかかるコストを削減するために、バリを除去しやすい位置に刃先を配置する必要があります。

ツールの選択

金属加工は、弾性変形-塑性変形から工具を絞ってワークの加工部を切断することで実現します。 アルミ合金素材自体の靭性や伸びが良く、切りくずが割れにくいため、工具の刃先を鋭くする必要があります。

鋭利な高速度鋼カッター、硬質合金カッター(アルミニウムカッター)、およびPCDカッターがすべて利用可能です。 目的は、ワーク自体の弾性変形と塑性変形時間を短縮し、部品の加工部品がバリで裂けるのを防ぐことです。

しかし同時に、工具の摩耗はバリの形成に大きな影響を及ぼします。 連続大量生産の場合は、工具の耐摩耗性を考慮して、工具をより長く鋭利な状態に保つ必要があります。 現時点では、PCDツールを使用することをお勧めします。 特殊な複合工具(複合フライス、複合ドリルなど)も機械加工プロセスで使用できます。 前の工具で発生したバリを次の工具で除去できるため、加工品質を向上させながらバリの発生を抑えることができます。

切削パラメータを調整する

例:工具のすくい角を大きくしたり、切削厚さを薄くしたり、切削速度を調整したりします。これらは実際の状況に応じて調整できます。

ナイフパスの最適化

工具出口は、切削方向のバリの形成の主な要因です。 通常の状況では、フライスがワークピースからねじ込まれたときに発生するバリは比較的大きく、フライスがワークピースにねじ込まれたときのバリは比較的小さい。 そのため、加工中はフライスを極力避けてください。

別の典型的な例:

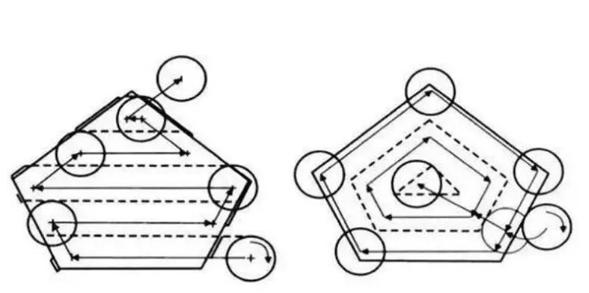

左の写真は、伝統的なジグザグの道を示しています。 写真の網掛け部分は、切削方向に大きなバリが発生する可能性のある部分を示しています。 右の写真は、刃物のバリの発生を防ぐことができる改良されたナイフの経路を使用しています。 右側のパスは左側のパスより少し長いですが、フライス盤に少し時間がかかりますが、追加のバリ取りプロセスがないため、組み合わせると、右側のパスの方がバリの制御に優れています。 左側に示されているルートに従います(バリ取り時にバリが配置されているすべてのエッジを完了する必要があります)。

切削液の選択

工具の摩耗を減らし、寿命を延ばし、フライス盤プロセスを潤滑し、バリのサイズを小さくするために、優れた付着防止性能を備えた切削液を使用してください。

その他の方法

マルチパートオーバーラップ加工

ある部品の刃先が別の部品の刃先に近くなるようにします。 これにより、切削ストロークを短縮し、生産効率を向上させるだけでなく、加工時の部品の剛性を高め、切削変形を低減し、バリの発生を効果的に防止および低減することができます。

アタッチメント加工

部品処理の端で補助サポートと充填のためにさまざまなアタッチメントを使用します。 たとえば、薄肉パイプ継手の小穴を加工する場合は、部品にマンドレルを挿入し、穴あけ後に取り出してください。これにより、部品の変形を防ぎ、穴にバリが発生するのを防ぐことができます。