切削過程では、切削力の作用により薄肉が変形しやすくなり、楕円または中間の小両端が大きい「腰部」現象を引き起こす。 また、加工中の放熱不良により、薄肉ケースは熱変形しやすく、部品の加工品質を保証することが困難である。 以下の部品はクランプしにくいだけでなく、加工も難しいため、特殊な薄肉シェルと保護軸を設計する必要があります。

プロセス解析

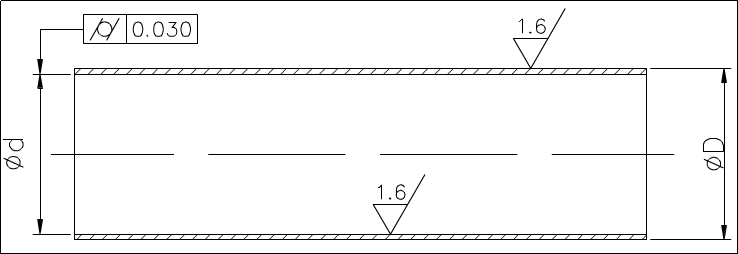

図面が提供する技術要求に基づき、ワークはシームレス鋼管加工を採用し、内孔と外壁の表面粗さはRa 1.6μmである。 旋削により実現できますが、内側の穴の円柱度は0.03 mmで、薄肉部品には高い要求があります。 量産では、工順はおおよそ次のようになります。下材料-熱処理-旋削端面-旋削外周-旋削穴-品質検査。

内側穴あけ加工プロセスは品質管理の鍵です。 外側の円と薄肉のシェルがない内側の穴を切断する場合、0.03 mmの円柱を確保するのは難しい。

旋削穴のキーテクノロジー

旋削穴の重要な技術は、内穴旋削工具の剛性と切削屑除去の問題を解決することである。 内側穴あけターニング工具の剛性を高めるには、次の手順に従います。

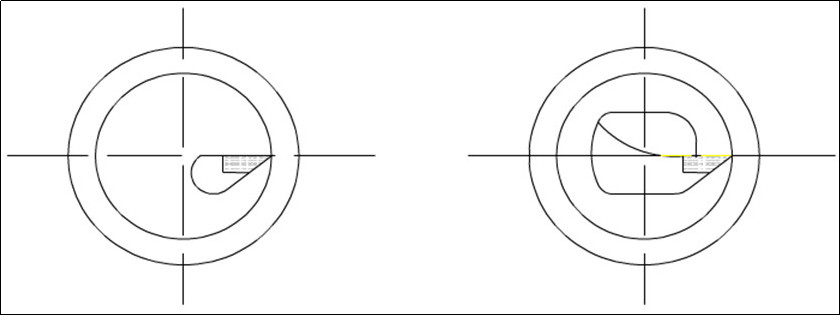

1. シャンクの断面積をできるだけ増やす。 一般に、内側穴旋削工具の先端はハンドルの上に位置しているため、下図に示すように、ハンドルの断面積は穴の断面積の1/4未満である。 内側穴旋削工具の先端がシャンクの中心線上にある場合、下図に示すように、シャンクの穴の断面積を大幅に増やすことができます。

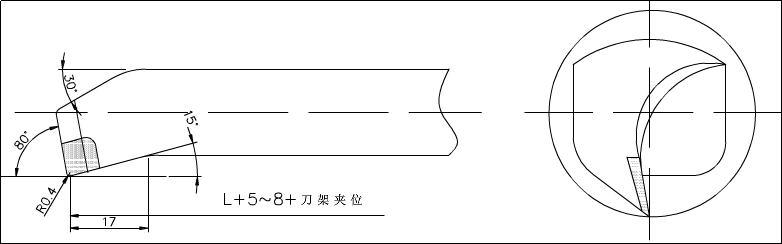

2. シャンクの延長長さは、できるだけワークの長さと同じ長さ5 ~ 8 mmにして、シャンクの剛性を高め、切削中の振動を減らす必要があります。

切りくず除去の問題を解決する

主に切断の流れ方向を制御します。 粗旋削工具は、切削屑が被加工面(前切削屑)に流れることを要求する。 そこで、下図に示すように、正刃の傾斜角を有する内孔旋削工具を用いた。

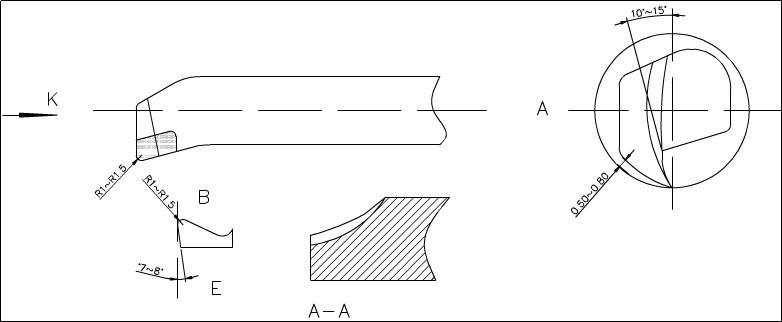

仕上げ旋削の過程では、切削屑の流れ方向が前切削屑を中心に傾斜させる(穴中心切削屑除去)ことが要求される。 したがって、工具を研削する際には、切削刃の研削方向に注意しなければならない。 チップ除去方法は傾斜した弧に沿って前進しなければならない。 下図に示すように、現在のM型精旋盤合金YA 6は、良好な曲げ強度、耐摩耗性、衝撃靭性及び鋼との接着性及び耐温度性を有する。

研削時、前の角は10-15°の弧角まで丸められ、後の角は加工弧(工具の底線に沿って弧)に基づいて壁から0.5-0.8 mm離れている。 cの切削刃角はk方向に§0.5−1、切屑刃に沿ったB点はR 1−1.5である。 副後角は7〜8°に研磨するのに適している。 E内縁の点A−Aは、破片を外に排出するために円形に研磨される。

処理方法

1) 加工前にシャフトカバーを作成する必要があります。 シャフトシールドの主な目的は、薄肉スリーブの旋削内孔を元の寸法で覆い、変形せずに外輪を加工できるように前後中心に固定し、外輪の加工品質と精度を維持することである。 したがって、保護軸の加工は薄肉ハウジングの加工のキーポイントとなる。

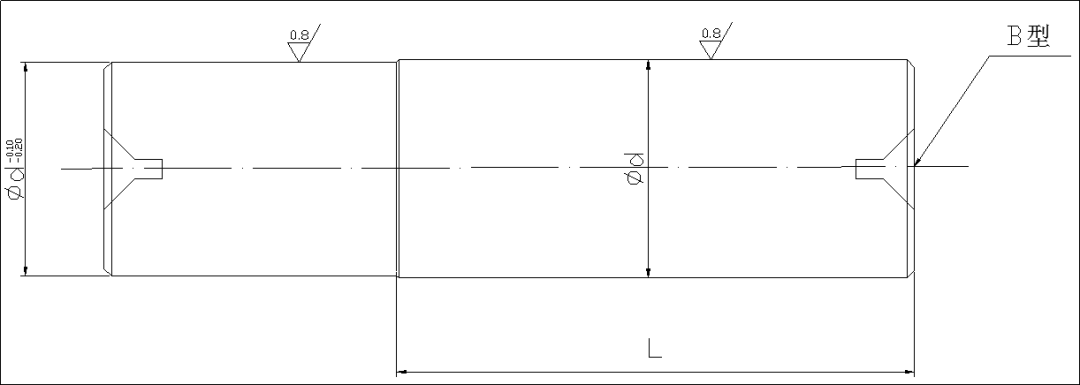

45#炭素構造円鋼、シャフト保護粗胚の加工に用いる、端面を回転させ、両端のB型中心孔を開き、外周を粗くし、1 mmの余裕を残します。 熱処理、焼入れ焼戻し、成形、仕上げ加工後、0.2 mmの残量を残して研削しなければならない。 粉砕した火炎表面は再度熱処理を行い、硬度はHRC 50で、それから円筒研削盤で研磨し、下図のようにする。 精度は要求に合致し、完成後に使用できるようにしなければならない。

2)ワークの加工を一度に完了するためには、粗胚のクランプ位置と切削残量を予約しておく必要があります。

3) まず、胚を熱処理、焼戻し、成形し、硬度はHRC 28-30(硬度は加工可能範囲内)である。

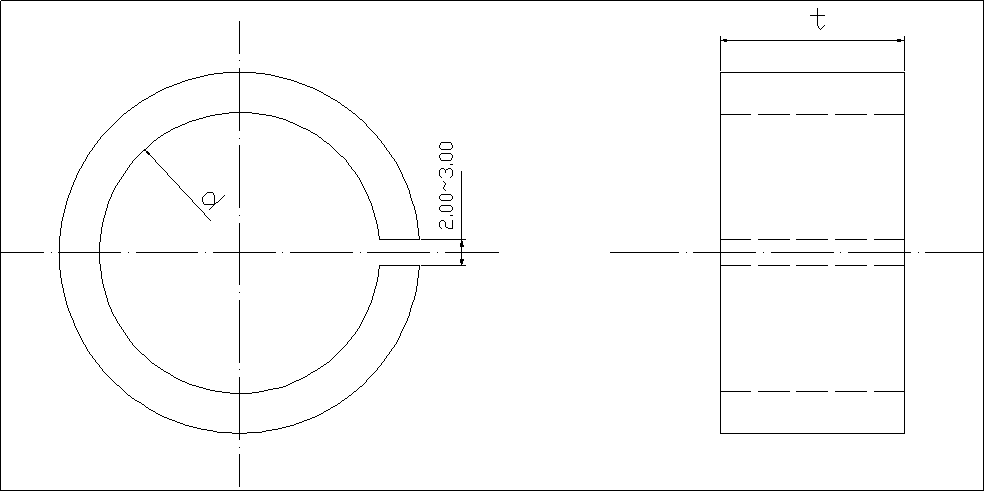

4)バイトはC 620を採用している。 まず、前中心を主軸内輪に入れて固定します。 薄肉スリーブを挟持した際のワークの変形を防止するため、下図のように開環厚スリーブを追加します。

量産を維持するために、薄肉スリーブの外周の一端は均一な寸法dに加工され、スケールtは軸方向にクランプされ、薄肉スリーブは圧縮されて内孔を旋削する際の品質を高め、寸法を維持する。 切削熱を考慮すると、ワークの膨張寸法を把握することは難しい。 ワークピースの熱変形を低減するために十分な切削液を注入すべきである。

5) 自動芯出し3爪チャックでワークをクランプし、端面を回転させて内輪を研磨する。 仕上げ車の残量は0.1-0.2 mmで、保護軸の過剰な嵌合と粗さの要求を満たすために、仕上げバイトの加工切削残量を交換する。 内穴バイトを取り外し、保護軸を前中心に挿入し、長さの要求に応じてテールフレーム中心とクランプし、外輪バイトを交換し、外輪を太くしてから、図面の要求に合うように切削を完了します。 検査に合格したら、カッターを使用して必要な長さに切断します。 ワークを切断する際に切断を滑らかにするためには、切削刃を傾斜して研磨し、ワーク端面を滑らかにしなければならない。ガードシャフトの小さな断面は、隙間を切断して研磨するために使用されます。 保護シャフトは、ワークの変形を低減し、振動を防止し、落下や衝突の原因を遮断するために使用されます。

結論

上記薄肉スリーブを加工する方法は、変形または寸法誤差と形状誤差の問題を解決し、これらの誤差は要求を満たすことができない。 実践により、この方法は加工効率が高く、操作が便利で、長薄肉部品の加工に適していることが証明された。 サイズが把握しやすく、量産もより実用的です。