サイズと精度の要件に応じて、ソリッドサーフェスのマクロサイズの穴の加工には、いくつかの異なる金属切削操作が必要です。 穴あけ、中ぐり、リーマ、ホーニングは、製造会社で使用される一般的なプロセスです。 すべてのプロセスには、ある程度、ワークピースに新しい穴を作成するか、既存の穴を変更することが含まれます。 穴あけは穴あけのプロセスですが、ボーリングは既存の穴の直径を拡大します。 リーマとホーニングは、既存の穴の表面仕上げと公差を改善するために使用されます。 次のセクションでは、穴あけ、リーマ加工、ボーリング、ホーニングの各プロセスの類似点と相違点について説明します。

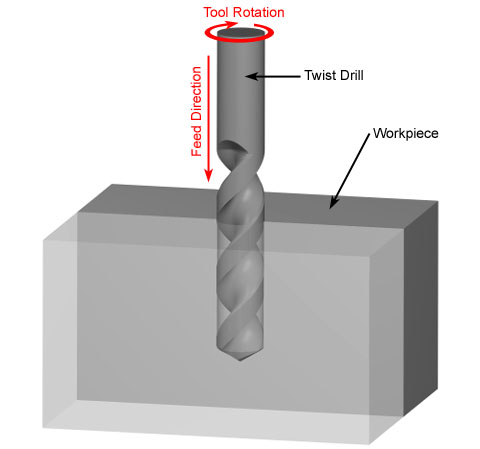

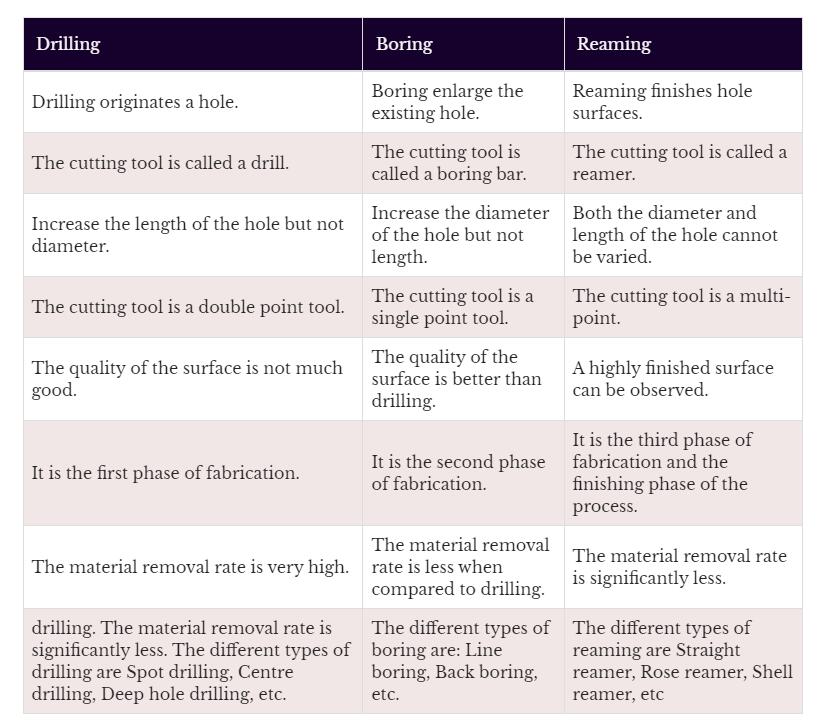

掘削

掘削精度は低く、一般的にIT13〜IT11のみであり、表面粗さも比較的大きく、Raは一般的に50〜12.5mである。 しかし、穴あけ金属の除去率が高く、切削効率が高い。 穴あけは主に、ボルト穴、ねじ込み底穴、油穴など、品質要件の低い穴を処理するために使用されます。 高い加工精度と表面品質が要求される穴は、その後の加工でリーマ加工、中ぐり加工、研削加工を行うことで実現する必要があります。

掘削には次の技術的特徴があります。

1.ドリルビットは簡単にたわみます。

掘削機で掘削する場合、穴の軸が真っ直ぐではなくオフセットするのは簡単ですが、穴の直径は大きく変化しません。 旋盤で穴を開けるとき、穴の直径の変化を引き起こしやすいですが、穴の軸はまだまっすぐです。 したがって、穴あけの前に端面を処理し、ドリルのセンタリングを容易にするために、テーパ穴をドリルまたはセンタードリルで事前に穴あけする必要があります。 小さな穴や深い穴を開けるときは、穴の軸のずれや真直度を避けるために、可能な限りワーク回転法を使用して穴を開ける必要があります。

2.絞りは簡単に拡大できます。

穴あけ中のドリルビットの2つの刃先の半径方向の力が等しくないと、穴の直径が拡大します。 水平旋盤の穴あけ中の切削偏差も、穴径の拡大の重要な理由です。 さらに、ドリルビットの半径方向の振れも穴径の拡大の理由です。

3.穴の表面品質が悪い。

穴あけチップは比較的幅が広く、穴にらせん状に押し込まれます。 それらが流出するとき、それらは穴の壁をこすり、処理された表面を引っ掻きます。

4.穴あけ中の大きな軸力。

これは主にドリルのチゼルエッジが原因です。したがって、掘削径がd> 30mmの場合、掘削は通常2回で行われます。 初めてドリル(0.5〜0.7)dし、2回目は必要な穴径までドリルします。 チゼルエッジは2回目の切断に関与しないため、より大きな送りを使用して、穴の表面品質と生産性を向上させることができます。

リーマ

リーマ加工は、回転する切削工具を使用して、ワークピースの既存の穴に滑らかな内壁を作成することを含む切削プロセスです。 リーマ加工に使用される回転切削工具はリーマーと呼ばれます。 ドリルビットと同様に、リーマーも使用されているワークピースから材料を取り除くことができます。 ただし、リーマーはドリルビットよりもはるかに少ない材料を除去します。 リーマ加工の主な目的は、既存の穴に滑らかな壁を作成することです。

リーマ加工は、半仕上げ(リーマ加工または半仕上げボーリング)に基づく穴の仕上げ方法です。 研削・中ぐりに比べてリーマ加工性が高く、穴の精度が保証されます。 ただし、リーマ加工では穴軸の位置誤差を補正することはできませんので、前の工程で穴の位置精度を保証する必要があります。 リーマ穴のサイズ公差はIT9〜IT6に達し、表面粗さの値はRa3.2〜0.2μmに達する可能性があります。

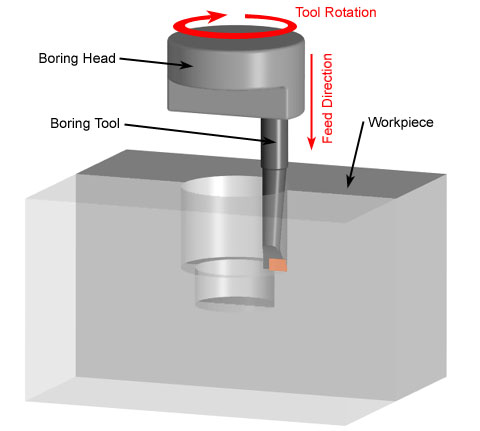

つまらない仕事

ボーリングは、一点切削工具またはボーリングヘッドを使用してワークピースの既存の穴を拡大する切削プロセスです。 これは、ワークピースに最初の穴を作成するドリルとはまったく対照的です。

中ぐり穴径は工具サイズによる制限がなく、中ぐり誤差補正能力が高いです。 複数の切削により、元の穴軸のずれ誤差を修正でき、ボーリング穴は位置決め面と一致します。 高い測位精度。

ボーリングの処理範囲は非常に広く、さまざまなサイズとさまざまな精度レベルの穴を処理できます。 大きな直径、サイズ、位置精度が必要な穴や穴シリーズの場合、ボーリングは優れた加工方法です。 ボーリング精度はIT9〜IT7、表面粗さはRa 3.2〜0.8mです。 ボーリングは、ボーリングマシン、旋盤、フライス盤、その他の工作機械で使用でき、高い柔軟性と幅広い生産アプリケーションを備えています。

ボーリングのプロセス特性

(1)ボーリングの適応性が強い。

ボーリングは、穴あけ、鋳造、鍛造に基づいて行うことができます。 達成可能な寸法公差等級と表面粗さの値の範囲は広いです; 小さくて深い穴を除いて、さまざまな直径とさまざまなタイプの構造の穴をほとんど開けることができます。

(2)退屈な品質の管理が難しい

ボーリングは元の穴の位置誤差を効果的に修正できますが、ボーリングバーの直径は穴の直径によって制限されるため、一般に剛性が低く、曲がったり振動したりしやすく、ボーリング品質の制御(特に長くて薄い)があります 穴)はリーマほど便利ではありません。

(3)ボーリングの生産性が低い。

ボーリングでは、ツールバーの曲げ変形を低減するために、切り込みと送りの深さが浅い複数のパスが必要であり、ボーリングおよびフライス盤でのボーリングでは、ツールバー上のボーリングツールの半径方向の位置を調整する必要があるため、操作が複雑になり、 時間がかかる。

(4)ボーリングは、単品および小ロット生産のさまざまな部品の穴加工に広く使用されています。

大量生産では、ブラケットとボックス本体のベアリング穴をボーリングするには、ボーリングダイが必要です。

(https://thehemloft.com/drilling-vs-boring-vs-reaming/からのソース)

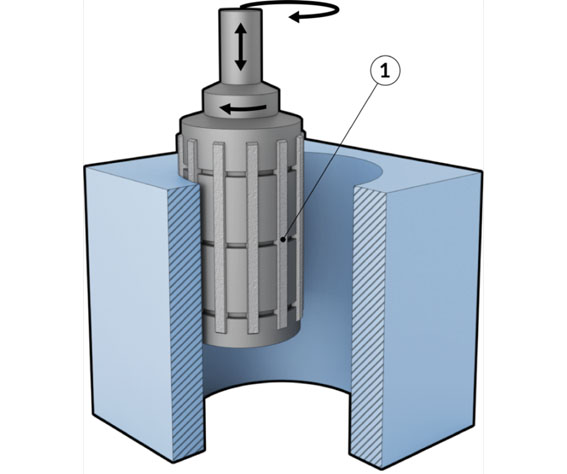

ホーニング

ホーニングとは、ホーニングロッドを備えたホーニングヘッドを使用して穴を研磨することです。 ホーニングには幅広い用途があります。 鋳鉄、硬化鋼、未硬化鋼、青銅などを処理できますが、油石をブロックしやすいプラスチック金属の処理には適していません。ホーニング加工径はΦ5〜Φ500mmで、L / D> 10の深穴加工も可能です。そのため、エンジンシリンダー、油圧シリンダー、各種バレル穴の加工に広く使用されています。

ホーニングプロセスの特徴

- ホーニングはより高い寸法精度と形状精度を実現でき、加工精度はIT7〜IT6です。 穴の真円度と円筒度の誤差は制御できますが、ホーニングでは加工中の穴の位置精度を向上させることはできません。

- ホーニングにより高い表面品質が得られ、表面粗さRaは0.2〜0.025m、表面金属劣化欠陥層の深さは非常に浅い(2.5〜25m)。

- 研削速度に比べて、ホーニングヘッドの周速は高くありません(VC = 16〜60m / min)。 ただし、ホーニングベルトとワークの接触面積が大きく、往復速度が速い(VA = 8〜20m / min)ため、ホーニング効率は比較的高い。