CNC旋盤の加工工程は通常の旋盤と同様ですが、CNCは型締工程であるため、すべての旋削工程が継続的かつ自動的に完了するため、以下の点に注意する必要があります。

1.切削パラメータの合理的な選択

高効率の金属切削では、加工される材料、切削工具、切削条件が3つの主要な要素です。 これらは、処理時間、工具寿命、および処理品質を決定します。 経済的で効果的な加工方法は、切削条件の合理的な選択でなければなりません。

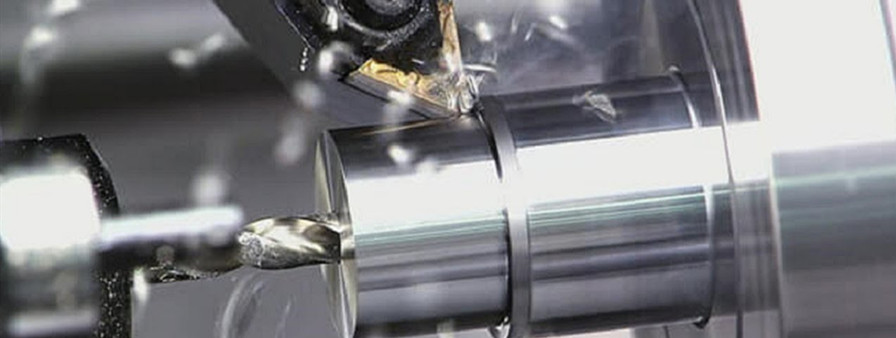

切削条件の3つの要素である切削速度、送り速度、切削深さは、工具の損傷を直接引き起こします。 切削速度が上がると工具先端の温度が上がり、機械的摩耗、化学的摩耗、熱的摩耗が発生します。 切削速度が上がると、工具寿命は1/2になります。

送り条件と工具背面の摩耗の関係は、非常に狭い範囲で発生します。 ただし、送り速度が速く、切削温度が高くなり、バックウェアが大きくなります。 工具への影響は切削速度よりも小さくなります。 切削深さは切削速度や送り速度よりも工具への影響は少ないですが、切削材料の硬化層は、浅い切削深さで切削する場合の工具の寿命にも影響を与えます。

ユーザーは、材料、硬度、切断状態、材料の種類、送り量、切断深さなどに応じて切断速度を選択する必要があります。

適切な処理条件の選択は、これらの要因に基づいています。 定期的で安定した摩耗と長寿命が理想的な条件です。

ただし、実際には、工具寿命の選択は、工具の摩耗、加工物のサイズの変化、表面品質、切削ノイズ、および加工熱に関連しています。 加工条件を決定する際には、実際の状況に応じて調査を行う必要があります。 ステンレス鋼や耐熱合金などの加工が難しい材料には、剛性の良い刃やクーラントを使用できます。

2.ツールの合理的な選択

1)荒削りの場合は、荒旋削の際の大きなバックグラブと大きな送りの要件を満たすために、高強度で耐久性の高い工具を選択してください。

2)旋削加工の際は、加工精度の要求を確実にするために、高精度で耐久性の良い工具を選択してください。

3)工具交換時間を短縮し、工具設定を容易にするために、可能な限り工作機械と機械クランプブレードを使用する必要があります。

3.合理的な備品の選択

1)特殊な固定具を使用しないように、一般的な固定具を使用してワークピースをクランプするようにしてください。

2)位置決め誤差を減らすために、部品の位置決めデータムが一致します。

4.処理ルートを決定します

加工ルートとは、CNC工作機械の加工中の部品に対する工具の移動経路と方向を指します。

1)加工精度と表面粗さの要件を保証できる必要があります。

2)工具のアイドル移動時間を短縮するために、処理ルートを可能な限り短くします。

5.処理ルートと処理許容量の関係

現在、数値制御旋盤がまだ汎用に達していない場合は、ブランクの余剰マージン、特に鍛造・鋳造硬皮層を含むマージンを通常の旋盤に配置して加工する必要があります。 加工にCNC旋盤を使用する必要がある場合は、プログラムの柔軟な配置に注意を払う必要があります。

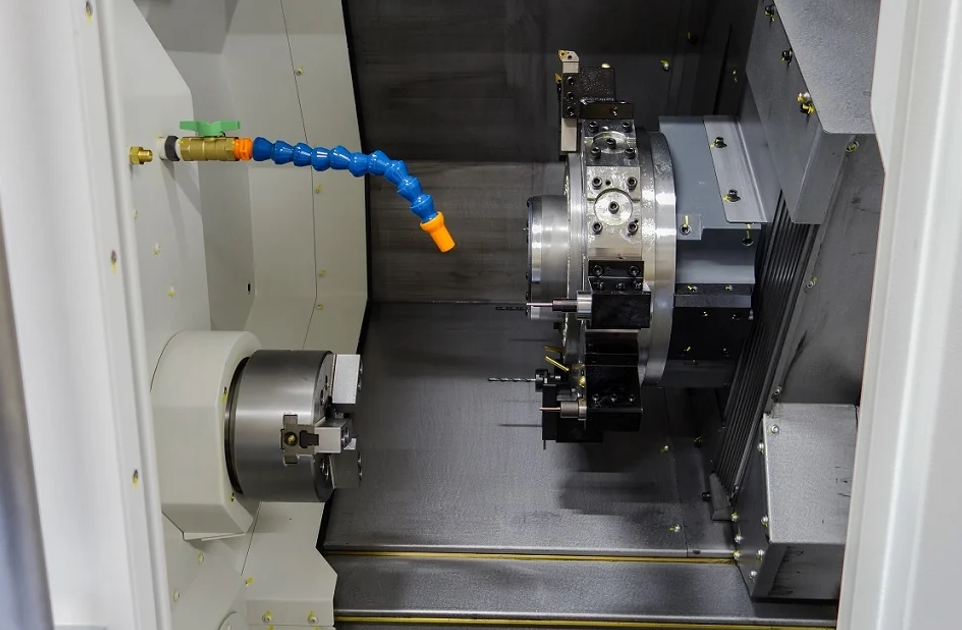

6.フィクスチャのインストールポイント

現在、油圧チャックと油圧クランプシリンダの接続はタイロッドで行っています。 油圧チャックのクランプポイントは次のとおりです。まず、油圧シリンダーのナットとプルチューブを移動手で取り外し、次にスピンドルの後端から引き出し、次に移動手を使用してチャック固定ネジを取り外します。 、次にチャックを取り外します。

ツールのワイパーとは、ツールの先端に平行な短いブレードのことで、ツールブレードの後ろで小さなたわみ角の方向に研磨されます。 主に切断後の一次・二次切断に使用され、仕上げ工程でのバリなどの傷跡を除去するのと同じです。 目的はワークの表面粗さを改善することであり、それは主に仕上げ工具に使用されます。