ねじ山加工は、CNCマシニングセンターの非常に重要なアプリケーションの1つです。 ねじ山の加工品質と効率は、部品の加工品質とマシニングセンターの生産効率に直接影響します。

CNCマシニングセンターの性能向上と切削工具の改良により、ねじ加工方法は常に改善されており、ねじ加工の精度と効率は徐々に向上しています。 技術者が加工でねじ加工方法を合理的に選択し、生産効率を改善し、品質事故を回避できるようにするために、実際にCNCマシニングセンターで一般的に使用されるいくつかのねじ加工方法を以下に要約します。

タップ加工方法

1タップ処理の分類と特性

タップを使用してねじ穴を処理するのが最も一般的な処理方法です。 主に小径(D <30)で穴位置精度の低いねじ穴に適しています。

1980年代には、ねじ穴はすべて柔軟なタッピング方法を採用していました。つまり、柔軟なタッピングチャックを使用してタップをクランプしていました。 タッピングチャックは、工作機械の非同期送りとスピンドル速度によって引き起こされる前進を補償するための軸方向の補償に使用できます。 正しいピッチを確保するためにエラーを与えます。 柔軟なタッピングチャックは、複雑な構造、高コスト、損傷しやすく、処理効率が低い。 近年、CNCマシニングセンターの性能は徐々に向上し、リジッドタッピングはCNCマシニングセンターの基本構成になっています。

そのため、現在、リジッドタッピングが主なねじ加工方法となっています。

つまり、タップは剛性のあるスプリングチャックでクランプされ、スピンドルの送りとスピンドルの速度は工作機械によって制御され、同じに保たれます。

フレキシブルタッピングチャックに比べ、スプリングチャックは構造がシンプルで低価格で幅広い用途に使用できます。 タップをクランプするだけでなく、エンドミル、ドリル、その他のツールをクランプすることもできるため、ツールのコストを削減できます。 同時に、リジッドタッピングを使用して高速切削を行うことができるため、マシニングセンターの効率が向上し、製造コストが削減されます。

2タッピング前のねじ底穴の決定

ねじ底穴の加工は、タップの寿命とねじ加工の品質に大きな影響を与えます。 一般に、ねじ底穴ドリルビットの直径は、ねじ底穴の直径公差の上限に近い値で選択されます。

たとえば、M8ネジ穴の下部の穴の直径はФ6.7+ 0.27mmで、ドリルビットの直径はФ6.9mmです。 このようにして、タップの加工許容量を減らすことができ、タップの負荷を減らすことができ、タップの耐用年数を延ばすことができる。

3タップの選択

タップを選択するときは、まず、処理する材料に応じて対応するタップを選択する必要があります。 工具会社は、処理されるさまざまな材料に応じてさまざまなタイプのタップを製造しています。 選択には特に注意してください。

フライスやボーリングカッターと比較して、タップは加工された材料に非常に敏感です。 たとえば、鋳鉄の機械加工にタップを使用してアルミニウム部品を処理すると、ねじ山の損失、ランダムなバックル、さらにはタップの破損が発生しやすくなり、ワークピースがスクラップになります。 次に、スルーホールタップとブラインドホールタップの違いに注意してください。 スルーホールタップの先端が長く、切りくず除去はフロント切りくず除去です。 止まり穴の先端が短く、切りくず除去はリア切りくず除去です。 貫通タップのある止まり穴の場合、ねじ加工深さは保証できません。 さらに、フレキシブルタッピングチャックを使用する場合は、タップシャンクの直径と正方形の幅をタッピングチャックの幅と同じにする必要があります。 リジッドタッピング用のタップのシャンクの直径は、スプリングコレットの直径と同じである必要があります。 要するに、タップの合理的な選択だけがスムーズな処理を保証することができます。

4タップ処理のためのCNCプログラミング

タップ処理のプログラミングは比較的簡単です。 現在、マシニングセンターは通常、タッピングサブルーチンを固め、各パラメータを割り当てるだけで済みます。 ただし、数値制御方式が異なるため、サブルーチンの形式が異なり、一部のパラメータの意味が異なることに注意してください。

たとえば、SIEMEN840C制御システムの場合、そのプログラミング形式はG84X_Y_R2_R3_R4_R5_R6_R7_R8_R9_R10_R13_です。 プログラミング中にこれらの12個のパラメータのみを割り当てる必要があります。

ねじフライス盤

1ねじフライス盤の特徴

ねじフライス盤は、ねじ切り工具、マシニングセンタの3軸リンケージ、つまりX、Y軸の円弧補間、Z軸の直線送りフライス盤を使用してねじ山を加工します。

ねじ山フライス盤は、主に加工が難しい材料の大穴ねじ山やねじ穴の加工に使用されます。 主に以下の特徴があります。

⑴高い処理速度、高い効率、高い処理精度。 工具材質は一般的に硬合金材で、切削速度が速いです。 工具の製造精度が高いため、ねじ切り精度が高くなります。

⑵フライス盤の適用範囲は広いです。 ピッチが同じであれば、左ねじでも右ねじでも1つの工具を使用できるので、工具のコストを抑えることができます。

⑶フライス盤は切りくずを取り除き、冷却するのが簡単です。 タップに比べて切断性能が優れています。 アルミニウム、銅、ステンレス鋼、その他の加工が難しい材料のねじ加工に特に適しています。 貴金属の大きな部品や部品のねじ加工に特に適しています。 糸加工の品質とワークの安全性を確保してください。

⑷工具フロントガイドがないため、底穴の短い止まり穴やアンダーカットのない穴の加工に適しています。

2ねじフライス盤の分類

ねじ山フライスは2つのタイプに分けることができます。1つは機械で固定された超硬合金ブレードフライスで、もう1つは一体型超硬合金フライスです。 マシンクランプツールには、幅広い用途があります。 刃の長さより短いねじ深さの穴、または刃の長さより長いねじ深さの穴を処理できます。 一体型超硬フライスは、一般に、ねじ山の深さが工具長よりも短い穴を加工するために使用されます。

3ねじフライス盤のCNCプログラミング

ねじフライス盤のプログラミングは、他の工具のプログラミングとは異なります。 加工プログラムが正しくプログラムされていないと、工具の損傷やねじ山の加工エラーが発生しやすくなります。 コンパイルするときは、次の点に注意してください。

⑴まず、底のねじ穴をうまく処理し、小径の穴をドリルで処理し、底のねじ穴の精度を確保するために、大きい穴を退屈にする必要があります。

⑵切り込みと切り出しの場合、工具は円弧軌道を採用する必要があります。通常、切り込みまたは切り出しの場合は1/2円で、Z軸方向は1/2ピッチ移動してねじ形状を確保する必要があります。 このとき、工具径補正値を入力する必要があります。

⑶X、Y軸の円弧補間1週間、スピンドルはZ軸方向に沿ってピッチを移動する必要があります。そうしないと、ランダムなねじ切りが発生します。

⑷具体的なプログラム例:ねじフライス径はΦ16、ねじ穴はM48×1.5、ねじ穴深さは14です。

処理手順は以下のとおりです。

(ねじ底穴の手順は省略されています。穴は退屈な底穴である必要があります)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0Z-14.75最も深いねじへのインフィード

G01 G41 X-16 Y0 F2000送り位置に移動し、半径補正を追加します

G03 X24 Y0 Z-14 I20 J0F500カットインするときは1/2円弧を使用してください

G03 X24 Y0 Z0 I-24 J0F400スレッド全体をカットします

G03 X-16 Y0 Z0.75 I-20 J0F500切り抜くときに1/2円弧で切り抜くG01G40 X0 Y0中心に戻り、半径補正をキャンセル

G0 Z100

M30

ピッキング

1ピック方式の特徴

ボックスパーツに大きなネジ穴ができる場合があります。 タップやねじフライスがない場合は、旋盤ピッキングと同様の方法を使用できます。

ボーリングバーにねじ切り工具を取り付けて、ねじボーリングを行います。

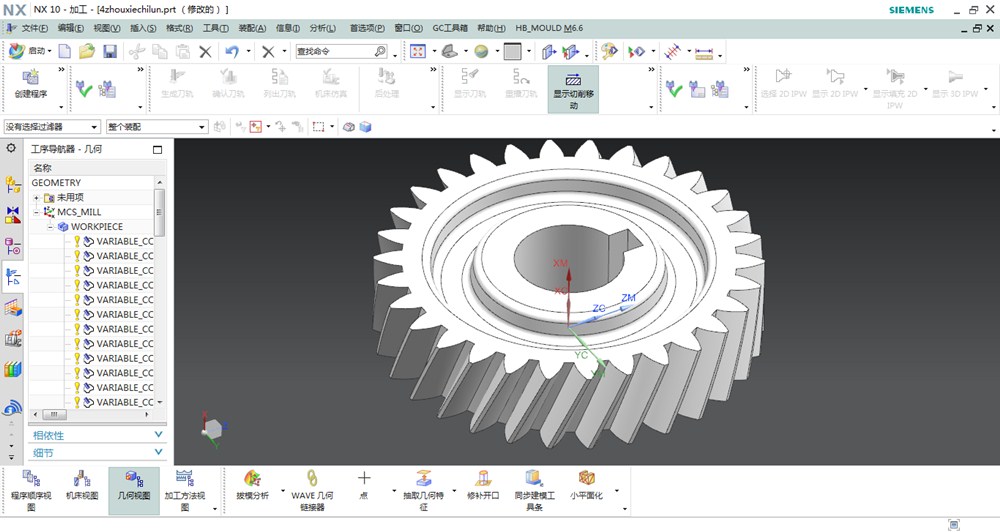

部品のバッチを処理するために使用された会社、ねじ山はM52x1.5、位置は0.1mm(図1を参照)、位置要件が高く、ねじ穴が大きいため、処理にタップを使用することはできません。 テスト後、スレッドミリングカッターはありません。ピックアンドボタン方式を使用して、処理要件を確認します。

2ピッキング方法に関する注意事項

⑴スピンドルが始動した後、スピンドルが定格速度に到達することを保証するために遅延時間が必要です。

⑵引き込み時、手挽き工具の場合、対称的に研ぐことができないため、逆引き込みは使用できません。 スピンドルの向きを変え、工具を半径方向に動かしてから、工具を引っ込める必要があります。

⑶ツールホルダーは正確に製造する必要があり、特にスロットの位置は一定でなければなりません。 一貫性がない場合、マルチツールバー処理は使用できません。 そうしないと、ランダムな控除が発生します。

⑷非常に薄いバックルであっても、バックルを選ぶ際にワンカットで作ることはできません。そうしないと、歯の喪失や表面粗さの低下の原因になります。 少なくとも2回カットする必要があります。

⑸加工効率が低く、ワンピースの小ロット、特殊ピッチねじにのみ適しており、対応する工具はありません。

3具体的な手順例

N5 G90 G54 G0 X0 Y0

N10 Z15

N15 S100 M3 M8

スピンドルを定格速度に到達させるためのN20G04X5遅延

N25 G33 Z-50K1.5バックル

N30M19スピンドルの向き

N35 G0X-2ギビングナイフ

N40 G0Z15リトラクトツール