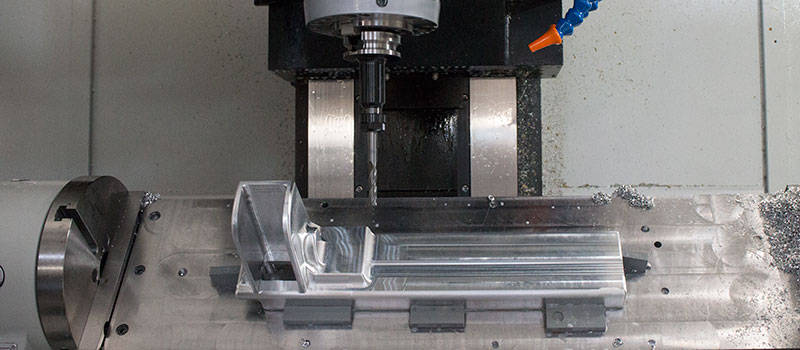

現在、コンピュータアプリケーション技術の継続的な開発とますます激化する市場競争により、薄肉部品のCNC機械加工技術の開発が大幅に促進されています。 近年、この種のプロセスに関する技術研究は、従来の経験的調査から科学的研究へと徐々に移行しています。 部品の型締、切削方法、加工ルートの観点から、薄肉部品のCNC加工工程に影響を与える要因を詳細に分析し、これらの要因に基づいて製造工程を改善する方法を提案します。

影響要因

薄肉部品は軽量であるというメリットがありますが、あまり使い勝手が良くありません。 問題は、構造がより複雑になることです。 加工中は、技術の不備などにより、不適切な操作により変形や破損しやすくなります。 部品の精度を向上させるためには、機械加工プロセスの精度に影響を与える可能性のある要因を包括的かつ詳細に分析し、プロセスを改善する方法を見つける必要があります。 CNC加工プロセスに影響を与える要因は、工作機械の精度、工作機械の強度、プロセスルート、切削方法とパス、およびクランプによる変形に大別できます。

1.部品クランプ方法

この問題を解決するには、CNC操作プロセスの精度を向上させるための正確で合理的なクランプ方法を選択する必要があります。 外力により変形しやすい部品の一部の位置を特定するために、詳細なデータ分析を行う必要があります。 ほとんどのクランプ装置では、建設リングなどの専門の固定具も処理に使用できます。 この点に関して、通常の状況では、軸方向のクランプを半径方向に置き換えることができ、部品が変形しやすい位置に対処するために、より一般的に使用される改善方法が使用されることも説明する必要があります。 部品の精度を向上させたい場合は、部品の強度を向上させることもできます。 この問題の現在の一般的な方法は、壁の厚さを増やすことです。 しかし、これはまた、欠員への対処方法など、新たな問題をもたらします。 このとき、パラフィンで満たすことができますが、もちろんロジンで操作することもできます。 この方法は、ブロンズを作るために使用されていた古代の「ロストワックス法」に似ています。 終了後、注がれたすべての材料をクリーンアップする必要があります。

2.角度の選択

多くの実際のテストでは、工作機械の構造システムと工具のデータを基本的に決定できれば、切削抵抗も多くの要因の影響を受け、最終的には加工品の変形につながることが示されています。 しかし、これらの要因の中で、工具の切削角度が最も影響力があります。 工具の前後角度を正しく使用できれば、変形を大幅に低減すると同時に、摩擦によるダメージを低減することも有益です。 加工の過程で、軸方向と半径方向に受ける切削抵抗は、主にシートの角度によって決まります。 一部の弱い部品の場合、この時点での入射角は可能な限り90°に近づける必要があります。 したがって、異なるアイテムを処理する場合、角度の問題は修正されませんが、実際の状況に応じて分析する必要があります。

3.ナイフの道と道

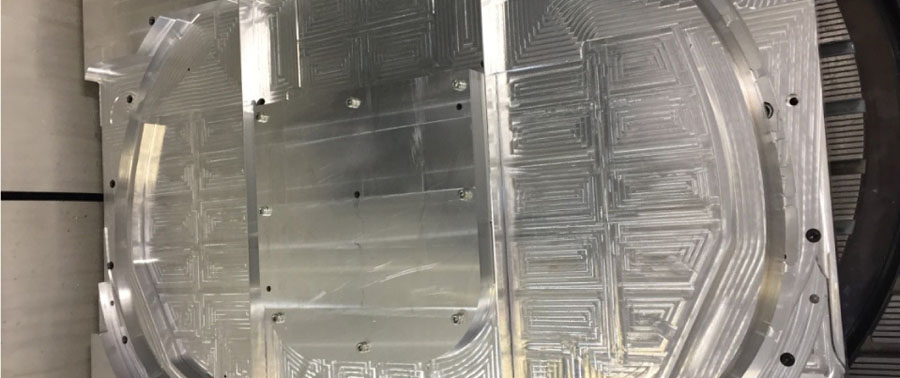

不当な切断方法や経路も、加工部品の変形を引き起こす可能性があります。 これが改善された場合、主な問題は精度に焦点を当てることです。 現在の複数の切断方法には、効率を向上させるだけでなく、荒削りをより迅速に完了でき、変形しにくい2つの方法があります。 それらは、1回限りの段階的な荒加工方法です。 共通点は、処理量に等しいハイラインとツールパスのトレースをたどることです。 ただし、従来の加工方法と比較すると、斜角加工には大きなデメリットがあり、部品の損傷や変形が発生しやすいため、工具がx軸またはyの輪郭線に沿って平行に移動すると -軸方向、 物品の表面に付着した不純物を簡単に除去できるため、精度が大幅に向上し、切削時の工具を効果的に保護し、不要な摩耗を減らし、耐用年数を延ばし、加

4.処理ルート

どんな加工企業でも、高度な設備を導入した後は、加工技術のレベルを上げるために継続的にデバッグする必要がありますが、薄肉部品の変形についても、その理由を突き止める必要があります。 同時に、その変形の基本法則を探ります。 これらの問題について詳細な調査と分析を行うには、ほとんどの専門家にとって、合理的な処理ルートを考案することも必要です。 しかし、この過程で、不当な手順や工程で変形の問題が発生した場合は、正しい解決策を見つける必要があり、またその法則を習得する必要があります。 また、加工工程の一般的な工程から、部品の強度や仕様が異なるため、耐力部品を変更する必要があることがわかります。 同時に、加工中の振動による変形を防ぐため、部品の接触方法を総合的に検討する必要があります。

プロセス改善方法

プロセス設計の初期段階では、高度なシミュレーションの専門技術のほとんどが採用されており、実際のプロセスシステムをシミュレーションする必要があり、システムの特性に接触することで最適な改善方法を見つけます。 CNC機械加工技術の基本的な内容には、形状と物理シミュレーションが含まれます。 形状は、主に工作機械、工具、ワークなどの問題を工具の実情に応じて観察・検出するためのものです。 物理シミュレーションは、プロセスモデルを作成することです。 これは、マイクロコンセプトの下でエラー値を分析するために使用されます。 切削を例にとると、ツールパスを設定するときは、最初にワークピースが変形しているかどうかを考慮する必要があります。 処理中に変形が発生した場合は、処理に問題があることを証明するだけで十分です。 現在、薄肉部品のほとんどは軽量ですが、強度に大きな変化はありません。 そのため、現在の薄肉部品の一般的な開発動向は軽量ですが、軽量であるため強度不足になりやすい傾向にあります。 ただし、強度が高すぎると、CNC機器が急速に摩耗し、運用コストが増加する可能性があります。 したがって、大きな矛盾があります。 部品を薄く、軽くしたい場合は、加工の難易度も高くなります。 この一連の問題により、オペレーターは処理時に経路問題を考慮し、処理中にワークピースが遭遇するさまざまな状況を注意深く観察する必要があります。 そして、実際の状況に応じていつでもパスを調整して、ツールが常に設定されたトラックで正常に機能するように準備します。 そして、処理された製品の異常な状況を引き起こすパスのエラーを回避するようにしてください。 さらに、ツールパスの変更と補正により、パーツの変形とリバウンドによって発生するエラー値を大幅に減らすこともできます。 ワークをクランプまたは切削する場合、切削速度と角度が加工品の状態に影響します。 切断の観点から、この問題は科学的かつ合理的な方法に従って検査する必要があります。 同時に、他の方法も採用できます。 その上で補助操作を実行します。 たとえば、カッターの前後の角度を適切に大きくすると、切削速度とカッター間の摩擦を効果的に制御できます。

結論

現在、機械加工技術の進歩は非常に速く、CNC機械加工産業の急速な発展を促進する上でも大きな役割を果たしています。また、航空宇宙、機械製造などの主要な加工産業でも使用されています。 現在、薄肉部品のCNC機械加工に対する人々の要求は絶えず高まっており、現在の現代の機械加工業界のニーズを満たすために、以前よりも優れた品質を要求されています。 薄肉部品のCNC加工プロセスでは、部品の型締、切削角度、切削方法と経路、加工ルートなど、加工プロセスの品質に影響を与える可能性のある多くの要因があります。 したがって、専門家として、あなたはこれらの要素を習得しなければなりません。 同時に、業界の継続的な発展を促進するために、加工技術を向上させる方法を理解する必要もあります。