薄肉部品のCNC加工プロセスの問題点

1)機械加工プロセスの問題点

薄肉部品のCNC加工は、全体の厚みが1 mmを越えないようにする必要がある。 薄肉部品の全体的な構造は比較的コンパクトであるが、剛性が劣り、強度が実際の製造・加工条件に合わない。 実際の処理工程では、材料自体が処理効果を起こすことが多い。 実際の設計要件を満たしていません。 したがって、処理効果を確保するための工程を改善することにより再加工を行う必要がある。

2)加工法の問題点

部分クランプの工程では,クランプ全体のコンパクト性を確保することにより,適正な調整と最適化を効果的に行い,管理・回転行列をできるだけ包括的に制御し,最適化する。 同時に、クランプ自体がスピンドルの影響を受けるので、全ての重心制御がスピンドルの最上部に集中することを確実にすることによって、効果的に各々の仕事の完全な発展を確実にすることができます。 現在の部分の実際の状態のための効果的な懸濁深さ制御と選択は、全体の長さが現在のデザイン要件を満たすのを確実にします。 同時に、製造工程において、クリップの強度と硬度が現在の実際のニーズに合致するように、クリップの損傷を低減し、できるだけクリップの長期動作を確実にすることが保証されるべきである。 しかし、実際には、工具の制御は主としてCNC加工や薄肉部品の切断に集中している。 多くのオペレータは全体の切断角度を選択しない。そして、それは最終的に、与えられた機械加工要件が少量の努力だけを必要とすることを確実にするために現在の実用的な要求を満たさない全体的な切断角度に結果としてなる。そして、最終的に部品が可変的に効果的に制御されることができることを確実にする。

薄肉部品のCNC加工法の工程最適化方策

1)加工技術の最適化

従来の加工技術と比較して,薄肉部品の数値制御加工法を通じて,加工工程におけるデータ誤差を大幅に低減でき,現在の部品製品の実際の品質を効果的に保証できる。 薄肉部品のnc加工に関連した技術プロセスの総合的な解析を通じて,この段階での薄肉部品のnc加工の方法は主に粗加工から仕上げ加工に変換される。 数値制御技術を用いた粗加工の過程では,現在の部品の実態を解析し,加工品質を向上させることができるだけでなく,損失を低減する目標加工方法を定式化することが多い。 粗加工が完了した後、半仕上げのための技術的な機器を使用して、主に部品の表面に関連する材料を提案し、効果的に後処理データの精度を確保することができます。 仕上げ工程では,仕上げ加工を効果的に実施するためには,正確なデータ解析を行い,微細な技術的手段を用いて加工管理を行う必要がある。 例えば、加工及び最適化は、外側円を微粉砕することによって行うことができ、最終的に部品の全体的な部分が現在の設計要件を満たすことを確実にすることができる。 薄肉部品自体のcnc加工は,比較的高い処理要求を有する。 薄肉部品のCNC加工のプロセスでは、材料の微細化と低消費量化を効果的に向上させるため、まずCNC変形制御において良好な仕事を行い、現在の加工方法や加工パラメータとなり、効果的に科学的処理計画を提案する。そして、最終的に、変形値が制御可能な範囲内にあることを確実にする

( 2 )加工法を変更する

薄肉部品のcnc機械加工の加工方法は,プロセス設計,部分クランプ工具制御などの三つの側面を主に含んでいる。 薄肉部品の実際のcnc加工プロセスでは,cnc方針の解析プロセスを効果的に完成させ,現段階での実際の加工工程におけるハードウェアの実際の負荷容量を明らかにし,負荷シーケンスと変形の関係を効果的に解析し,最終的にプロセス設計法を目標とした。 f = ku現在の主計算プロセスの式です。 fは薄肉部品用cnc加工部品の負荷配列であり,kuは加工変形の技術的価値である光マトリックスである。 3つの間の総合的な解析により,負荷アレイの値が徐々に減少すると,光マトリックスを効果的に調整し,最終的に部品の品質の向上を効果的に保証できることが分かった。 また、適切な材料強度を強化するためには、Kuの値を調整して最適化する必要があり、最終的には適切な加工・製造方法を選択する必要がある。

薄肉部品のCNC加工プロセスの最適化効果の推定

1 .部品の変形を効果的に制御する

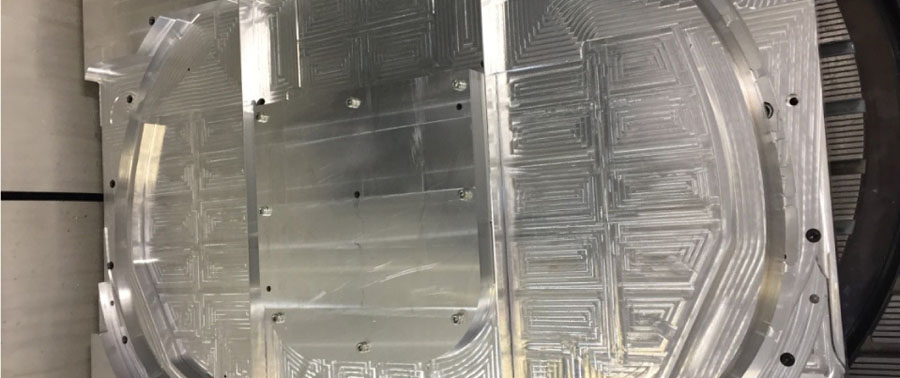

現在の実際の状況と併せて、薄肉部品のCNC加工を実施する工程では、図1に示すように、実際の設計要件に従って加工設計を行う必要がある。 まず、粗面仕上げ、次に半仕上げ、最終仕上げを行う。 処理の実行に基づいて,まず表面制御を行い,可能な限り最適化しなければならない。 しかし,ブランク部品の施工工程では,内部が外部環境の影響を受けると考えられ,熱処理の追加により,薄肉部品のcnc加工の実際の寸法や設計品質に影響を与えることになる。 壁厚は常に変化しているので,その剛性構造は実際の生産ニーズを満たすことができず,それ自身の指導はある程度変化する。 壁厚の連続的な減少では,切削振動が発生し,最終的に実際の製品サイズは実際の設計要件を満たすことができず,そのコア表面を保証できない。 CNC加工プロセスは、主に実際の設計パラメータと明確な科学的処理方法に依存しますが、外部の影響や様々な要因のために、それはしばしば直接プロセスの難易度の段階的な増加につながる、製品品質は、実際の生産設計要件を満たすことができず、最終的に精度と予想生産精度を達成します。 隙間は大きく、確立されたクランプ力に耐えることができない。そして、変形に結果としてなる。そして、薄肉部品の低品質CNC機械加工に結果としてなる。

2 .プロセス効果を完全に最適化する

プロセスの品質を総合的に向上させるためには,プロセス改善計画の2つの側面と処理方法の改善から技術を最適化し,プロセス品質を総合的に向上させる必要がある。

1)工程改善計画。

現在の実際の設計ニーズと組み合わせることにより、薄肉部品のCNC加工を完了する工程では、まず、端面全体を粗圧延し、熱処理により初期加工を完了する。 半径方向の締付け力を軸方向圧縮に変更し,軸力によって部分が影響を受けるだけでなく,半径方向の力に影響され,部品の締付け変形を著しく低減する。 最初の処理が終了すると、熱除去により処理を行い、最終的に仕上げを終了する。 仕上工程においては、予め設定された加工条件に応じて実施することができない多くの施工方法を手当要因によって効果的に回避して管理する必要があり、小額の手当により補正できない内円設計形状等の関連する問題を軽減する。

2)処理方法の改善。

穴の実際の状態が設計者の制御の範囲内であることを確実にするために、仕上げ工程では、軽刃操作技術をできるだけCNC加工の品質を向上させ、加工効果を確保するために、使用する必要がある。 加工方法を改善するためには、実際の部品処理に基づいて被加工部品の加工を選択して加工強度を確保し、加工部品の安定性を極力確保し、この段階で使用した材料を確立した作業条件を満たすようにする必要がある。 処理装置の損傷による部品へのダメージを軽減します。

結論

我が国の薄肉部品のcnc加工の実態を解析し,技術転換の実際の効果と組み合わせ,薄肉部品のcnc加工を最適化するだけで,加工品質を効果的に向上させることができ,振動線,変形,その他の問題を低減することができる。また、製品の実際のサイズや表面を効果的に保証することができます。 粗さは現在の設計管理要件を満たす これらの結果の効果的な解析と研究を通して、実際の生産経験と組み合わせて解析と最適化を行う必要があるが、加工品質が可能な限り製造経験によって制限されないように、異なる処理方法によって異なる問題を提案すべきである。そして最後に薄肉部品のCNC加工品質の損傷。 したがって、CNC加工シミュレーション解析の品質を継続的に強化し、加工方法を効果的に向上させることによってのみ、加工品質をできるだけ向上させ、全ての被加工性を確保することができる。