ワークを切断する際、注意を怠ると廃棄されやすくなります。 SANS Machiningは、10年以上の加工経験の観点から、「加工工程でのスクラップ率をどのように削減するか」という問題を以下の観点からまとめています。

1図面要件を確認する

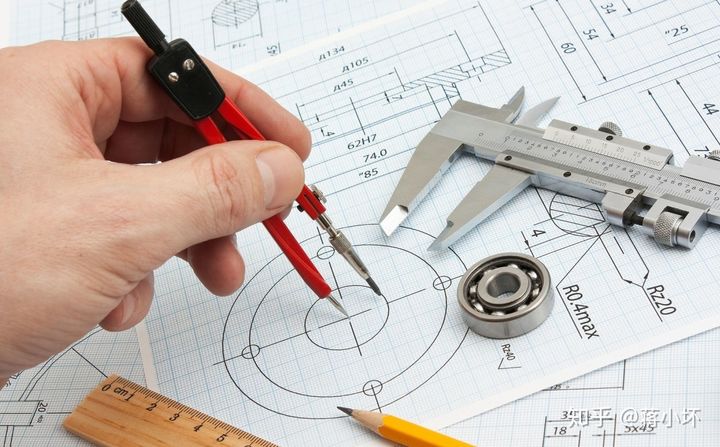

機械製品または部品については、すべての加工および製造は図面に基づいています。 これは最高かつ最高の生産データです。 図面なしでの処理について話すのは非現実的であるため、図面の正確性を確保するために、次の側面を検討する必要があります。

A.使用した図面が最新のものであることを確認してください

多くの人はこの問題をよく理解していないかもしれません。 実際、ワークショップで流通している図面、特にオペレーターの手にある図面は、部品図面の設計と改善が継続的な修正のプロセスであるため、最新バージョンではない可能性が非常に高いです。 そのため、製品の販売プロセスでは、多くの部品が依然として多数の部品を含むか、変更が加えられており、R&D設計エンジニアの変更からワークショップオペレーターの使用まで、これは比較的長い操作プロセスです。 そして、多くの図面の置き換えは基本的かもしれません。特に、非標準の管理システムと不十分な実装を持つ多くの企業にとって、それはタイムリーではなく、まったく無視されさえしません。 一部の図面は、設計研究部門でいくつかのバージョンが改訂されていますが、元のバージョンは引き続きワークショップで使用されています。 したがって、同じ問題が引き続き発生します。 この問題を解決する特別な人がいなければ、現在のシステムに頼ってそれを解決することは困難です。 したがって、機械加工スタッフ、特に機械加工現場のプロセスエンジニアとして、部品図面のバージョンを最大限に更新するには、現在使用されている図面バージョンが最終的な部品図面バージョンであることを確認する必要があります。

B.図面でさまざまな処理要件を確認する

たとえば、寸法要件、動作公差要件、粗さ要件、熱処理要件など、これらの情報は図面上で非常に明確です。 もちろん、設計技術者の設計能力の観点から、これらの要件も不足している可能性があるため、この時点で経験を積む必要があります。 会社の機械プロセスエンジニアがそれをチェックします。 例えば、製品図、組立、使用条件に応じて、ある程度製品図を考え、設計技術者が見逃していた部品を補います。 これは実際には継続的な製品改善のプロセスです。

C.図面と部品の一致を確認する

この質問は少しおかしいようです。 多くの人は、間違った図面で処理できるかどうか疑問に思うかもしれません。 実際、このような状況は実際の生産現場に存在します。特に、多くの部品が同様の設計または対称的なレイアウトを持っている場合はそうです。 パーツのブランクが同じであるため、間違った図面が処理に使用されました。 もともとは2枚の絵でしたが、多くの人が1枚作り、異なる部分を2つの部分に加工しました。 これは非常に現実的です。 費用。

2.プロセスの内容を確認します

部品のプロセスフローは、機械加工の実行ステップの重要な基盤であり、部品加工の品質の重要な保証でもあります。 実際、多くの機械プロセスエンジニアの専門的なコア機能もこの場所に反映されています。

部品の機械加工プロセスを正確、合理的、低コスト、高効率で高品質に設計する方法は、優れたプロセスエンジニアの専門能力を最大限に具現化したものです。

したがって、部品の機械加工では、部品のプロセスフローを完全に尊重し、部品のプロセスフローを厳密に実装する必要があります

ただし、多くのオペレーターは、この確立されたプロセスフローを変更することを好みます。これは、プロセス内のオペレーターにはシングルパスのビジョンと能力しかなく、パーツの全体的な処理からパーツ全体の処理を計画することが難しいためです。 そのため、加工基準面の選択、加工許容値の予約、加工パラメータの調整、および工作機械の選択には多くの欠陥があります。 このような加工は、部品の加工品質を保証することは困難です。

認定された部品加工技術では、部品の加工装置だけでなく、部品の加工方法、加工ツール、加工パラメータ、型締器具、冷却と潤滑、加工許容量、加工ステップと順序も考慮する必要があります。

および参照面の選択。検査方法や工具や工具の設計などはすべて綿密な検討が必要であり、部品加工のコスト、品質、効率を大きく左右します。

3.機器の機能を確保する

処理装置の能力、実際には、機械部品の処理品質は、大部分、処理装置の処理精度に由来します。 特に、一部の高精度部品の処理は、人的資源の範囲を超えており、機器によってのみ保証されます。 例えば、部品の加工精度が0.001mm、いわゆるμレベルに達した場合、現時点では人手が足りません。

加工精度の要件に加えて、処理範囲の要件と処理装置の能力も評価する必要があります。 たとえば、平面も処理している場合、グラインダーを使用するかフライス盤を使用するか、ワイヤーカットまたはプレーナーを使用するかにかかわらず、これは非常に大きくなります。違いの程度、プロセスフロー、処理コストも完全に異なります。 -もちろん、得られる加工品質にも非常に本質的な違いがあります。これらのことには、加工担当者の明確な理解が必要です。

荒加工のみに適したフライス盤を使用していて、高精度の部品を作る必要がある場合、これは装置からは不可能です。 機器の容量によって、部品の品質の上限が決まります。 このとき一生懸命やると、部品のスクラップ率が非常に高くなるはずです。 これはあなたの能力の問題ではありませんが、機器の選択の間違いです。

同時に、装置の処理ストロークも考慮する必要があります。 多くの機器の送り軸にはストローク制限があります。 部品の処理サイズは、機器の最大ストローク範囲内である必要があります。 このストロークを超えると、部品の加工に問題が発生することを意味します。 少なくとも1つのクランププロセスを完了できません。 現時点では、処理品質と処理効率が犠牲になる可能性があり、同じ拒否率も増加します。

4.効果的な検査方法

A.検査ツールの選択

機械加工現場には、ダイヤルゲージ、マイクロメータ、キャリパー、スチールルーラー、ハイトゲージ、その他の従来の検査ツールなど、さまざまな部品品質検査ツールがあります。 実験室では、3座標測定器や硬さ試験機なども使用されています。

B.テストフィクスチャの選択

多くの部品、特に複雑な機械加工部品は、測定を支援するために対応するテストフィクスチャでテストする必要があります。特にテストツールが限られている場合、たとえば、従来の 穴の距離については、補助するために特別なテストロッドを作成する必要があります。そうしないと、それを達成する方法がなく、3つの座標を使用して測定することもできます。

C.検査のためのタイムノードの選択

実際、部品の処理は非常に複雑なプロセスであり、同じ品質検査プロセスもそれに応じて複雑です。 部品の検査時間ノードは大きく3つのタイプに分けることができます。

(1)部品のリアルタイム検査

部品の品質を最大限に制御でき、部品のスクラップ率を減らすことができるという利点があります。 これは一種の「オンザフライ」検査であるため、処理プロセス中にリアルタイムで処理偏差を修正して、部品の処理品質を保証できます。

(2)部品のオンライン検査

この状況は、自動生産ラインに適しています。 自動生産ラインは通常、複数のステーションが直列に接続された完全に自動化された処理モードです。 ただし、各ステーションの処理品質が本当に適格であるかどうかは、これらのステーションのために不明な数値であることがよくあります。 直列に接続されています。 加工部品の品質検査に間に合うように労働者が介入することは困難です。 そのため、現時点では、加工部品の品質を監視するためのオンライン測定装置が必要です。 認定されていない部品が見つかった場合は、時間内に取り外すことができます。 認定された部品のみを次のプロセスに移すことができます。これは、自動化された生産ラインの不可欠な部分でもあります。

(3)最終検査

この種の検査には、手動検査と完全自動検査の両方が含まれます。 実際、多くの企業が完全自動検査を導入しています。この検査方法は、人工技術、態度、感情の影響を効果的にシールドし、パーツをより現実的に反映できるためです。同時に、検査効率の向上と検査コストの削減をより適切に管理できます。

さまざまな検査方法と手段を通じて、部品処理の品質を向上させ、スクラップ率を減らすことも非常に重要な手段です。

5.完璧な管理システム

企業には完全な管理システムがあります。 実際、真に品質管理を実現するには、機械的処理の品質を完全な品質管理システムと一致させる必要があります。 単に労働者の意識と質に頼るだけでは、常に遅れをとることになります。

したがって、完全な品質管理システムは必要な管理手順であり、ISO9000品質認証などの国際的に認められた製品製造規則でもあります。これは実際には非常に優れた品質管理および管理システムです。 より良い製品品質とより低い拒絶率を得るために、品質システムは非常に重要な保証です。