放電加工(EDM)は、材料の除去または製造技術です。 それは1770年にジョセフ・プリーストリーによって最初に導入されました。 しかし、技術と設備の近代化に伴い、この技術は現在、コンピューター数値制御(CNC)と統合されています。 EDMプロセスでは、熱エネルギーを使用してオブジェクトから余分な材料を取り除き、タスクに必要な形状を作成します。

これは最も一般的なCNC機械加工プロセスではありません。 ただし、エンジニアは処理できない部品を作るためにそれを頼りにしています。 余分な材料を取り除くために機械的な力を必要としないか、使用しません。 これが、多くの人がそれが型破りな製造プロセスであると考える理由です。 このプロセスにより、幅広い業界の成形と処理が容易になります。 この記事では、その動作原理、利用可能なさまざまなタイプ、およびその利点とアプリケーションについて学習します。

放電加工(EDM)の概要

放電加工(EDM)は、材料を繰り返し制御された放電にさらすことによって材料を除去するプロセスです。 熱電現象に適しています。 電極/ワイヤとワークピースの間で放電が発生すると、ワークピースに熱エネルギーが発生します。 これにより、材料層が除去されます。 一般的に、EDMは、ダイシンクEDM、小高速穴放電加工、ワイヤーカット放電加工の3つのタイプに分けられます。 ただし、最新の製造プロセスでは、ワイヤ放電加工工作機械がCNCと統合されています。 したがって、自動EDMマシンは業界で一般的に使用されています。

これは非常に正確なプロセスであり、ワークピースに工具を使用する必要はありません。 硬い材料を処理したり、複雑な形状を形成したりする必要がある場合は、通常、EDMが最良の選択です。

放電加工はどのように機能しますか?

定義は単純に見えるかもしれませんが、物理的なプロセスはより複雑です。 ワークピースから材料を除去するためのEDMの使用は、電極間で繰り返される一連の急速電流放電によって実現されます。 これらの電極は、誘電性流体を使用して分離されます。 次に、電圧が誘電性流体を介して送信されます。 EDM製造は導電性材料にのみ適していることに注意してください。

これらの電極の1つは、正確な目的に合わせて形状を変更するために使用されます。 電極はワークピース電極または「アノード」です。 最も一般的に使用される電極材料は、銅、タングステン合金、鋳鉄、鋼、銀タングステン合金、およびグラファイトです。 もう一方の電極は、ツール電極または「カソード」です。 このプロセスの背後にある基本原理は、制御された電気火花で材料を腐食させることです。 このため、2つの電極が接触してはなりません。

電位差は、パルスの形でワークピースと電極の間に適用されます。 電極がワークピースに近づくと、電極間の小さなギャップに存在する電界が増加します。 これは、故障レベルに達するまで続きます。

放電により、材料が極端に加熱されます。 加熱すると、材料の一部が溶けます。 誘電性流体の安定した流れは、余分な材料を取り除くのに役立ちます。 液体はまた、処理中に冷却するのに役立ちます。

放電加工の種類

EDMプロセスは独特で伝統的です。 ただし、これは、このプロセスに1つの方法しかないことを意味するものではありません。 EDMには3つの異なるタイプがあります。 これは、タイプが適切でない場合に代替手段があることを確認するのに役立ちます。 さまざまなタイプの放電加工には次のものがあります。

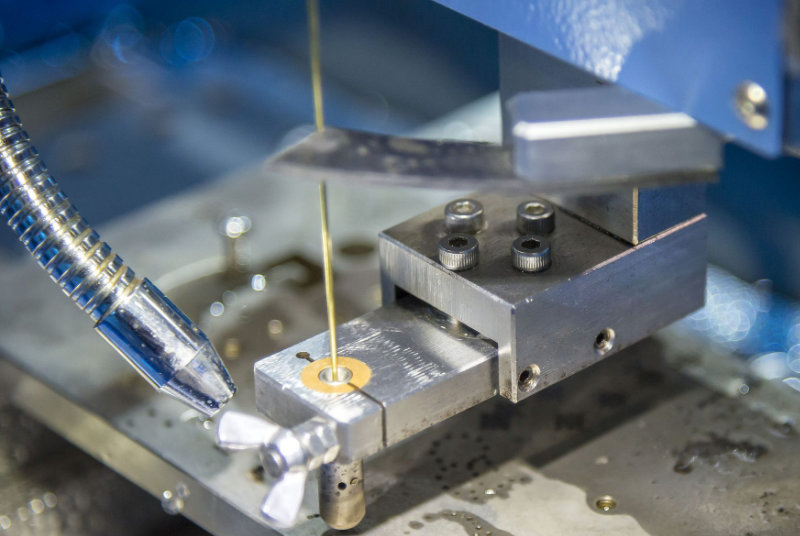

ワイヤーEDM

ワイヤーエロージョンまたはスパークEDMと呼ばれることもあるワイヤーEDMは、一般的なプロセスです。 真ちゅう製のワイヤーまたは細い銅を使用してワークピースを切断します。 ここでは、細いワイヤーが電極として機能します。 この場合、誘電性液体は通常脱イオン水です。 WEDM処理中、スプールを使用して、自動供給装置からワイヤーを連続的に巻き戻します。

これは、放電がワークピースとワイヤの影響を受ける可能性があるためです。 したがって、カットには新しい排出経路が必要です。 この方法は非常に効果的です。 ただし、エンジニアはワイヤがワークピースを完全に通過するように注意する必要があります。 したがって、基本的に3Dパーツに2Dカットを作成します。 多くの場合、従来のCNC機械加工プロセスと同様の結果が得られます。

穴放電加工

ホールEDMプロセスは別のタイプのEDMです。名前が示すように、それは素早く穴を開けるのに役立ちます。 穴放電加工に使用される電極は管状であるため、誘電性流体が電極を容易に流れることができます。

従来の穴あけ方法とは異なり、穴EDMは非常に小さな深い穴を処理できます。 さらに、これらの穴はバリ取りを必要としません。 金属の硬度や種類に関係なく、このプロセスは従来の方法よりも速く精密な穴を効果的に開けることができます。

シンカーEDM

これは従来のEDMであり、Ram EDM、シンキングダイまたはキャビティEDMとも呼ばれます。 キャビティタイプ。さまざまな鋳造用途(射出成形など)で複雑なキャビティ形状を作成できるためです。

このプロセスでは、前処理された銅またはグラファイト電極を使用して、目的の形状の「ポジティブ」形状を形成します。 次に、電極をワークピースに押し込み、元の材料の形のネガフィルムを作成します。 特定の要因がEDMの電極材料の選択に影響を与える可能性があります。 これらには、電極の耐食性と導電性が含まれ、グラファイトは一般に銅よりも処理が容易です。 ただし、銅はより強力で有利です。

EDM加工の利点:

従来の切削工具では作成が難しい複雑な形状。

非常に厳しい公差を持つ非常に硬い材料。

非常に小さいワークピースの場合、従来の切削工具は、過度の切削工具圧力のために部品を損傷する可能性があります。

ツールとワークピースが直接接触することはありません。 したがって、微細な部品や弱い材料を変形させることなく処理できます。

良好な表面仕上げが得られます。

非常に細かい穴を開けることができます。

EDM加工のデメリット:

材料の除去速度が遅い。

燃料油ベースの誘電体の使用に関連する潜在的な火災の危険。

スタンピング/電気ハンマーEDM用の電極を作成するための余分な時間とコスト。

消費電力が非常に高いです。

高消費電力。

非導電性材料は、特定のプロセス設定でのみ処理できます。

EDM加工の応用

EDMは、小ロット生産で特によく知られています。 放電加工を使用して、さまざまなプロセスを実行できます。 これらのプロセスには、フライス盤、旋削、および小穴あけが含まれます。 この独自のプロセスは、自動車産業から航空宇宙産業まで、幅広い産業にとっても価値があります。

EDMは、ユニークで正確な形状を作成し、次のアプリケーションを支援します。

射出成形

小穴あけ

ダイカスト