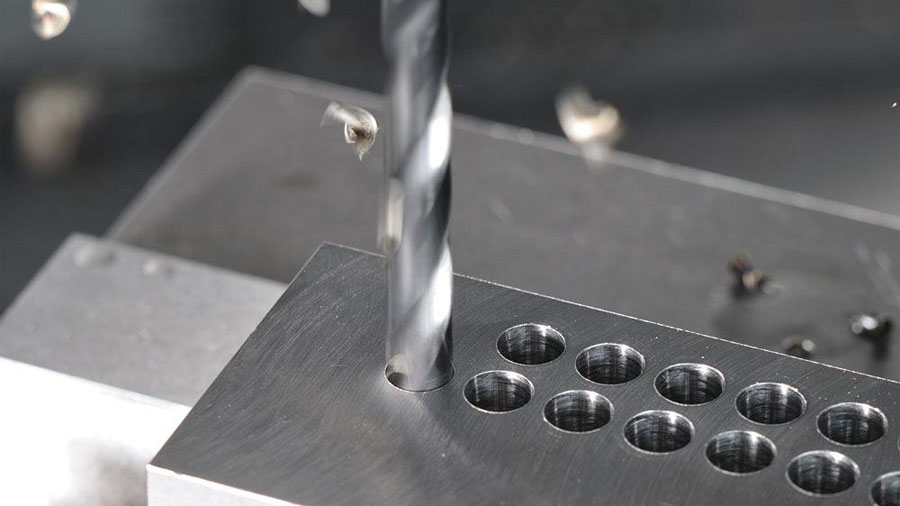

優れた穴あけはCNC機械加工にとって非常に重要であるため、この記事では、穴あけの精度を向上させるための穴あけの手順と方法を要約し、それを必要とする人々を支援することを望んでいます。

掘削の基本概念

通常の状況では、ドリルとは、ドリルを使用して製品ディスプレイに穴を開ける処理方法を指します。

穴あけ機で製品を穴あけするとき、ドリルビットは2つの動きを同時に完了する必要があります。

1.主な動き、つまり軸を中心としたドリルビットの回転運動(切削運動)。

2.二次移動、つまり軸に沿ったワークへのドリルの直線移動(送り動作)。

穴あけの際、ドリルの構造に欠陥があるため、製品の加工部分に痕跡が残り、ワークの加工品質に影響を与えます。 加工精度は一般的にIT10以下であり、表面粗さは約Ra12.5μmであり、荒加工のカテゴリーに属します。

掘削作業プロセス

1.マーキング:

穴を開ける前に、まず図面の要件を理解してください。 穴あけの基本要件に従って、工具を使用して穴の位置の中心線を描きます。 中心線は明確で正確でなければならず、細いほど良いです。 線を引いた後ノギスまたは鋼製定規を使用して測定します。

2.検査グリッドまたは検査サークルを描画します。

線を引いて検査に合格した後、掘削中の検査を容易にするために、穴の中心線を対称中心とする検査グリッドまたは検査円を検査線として描画し、ボアホールの向きを修正する必要があります。

3.プルーフとパンチング:

対応するチェックの正方形またはチェックの円を描きます。パンチングを慎重に校正する必要があります。 最初に小さなスポットを作り、十字架の中心線のさまざまな方向で数回測定して、パンチが実際に十字架の中心線の交点に当たっているかどうかを確認します。 次に、パンチを右に、丸く、大きくパンチして正確にします。 ナイフ中心。

4.クランプ:

布を使用して、ワークの機械テーブル、固定面、および基準面を清掃してから、ワークをクランプします。 クランプはフラットで、必要に応じて信頼性が高く、いつでも照会および測定するのに便利です。 クランプによるワークの変形を防ぐため、ワークのクランプ方法に注意する必要があります。

4.トライアルドリル:

正式な掘削の前に、試掘を行う必要があります。浅い穴を掘削するには、ドリルビットを穴の中心に合わせてから、浅い穴が正しい方向にあるかどうかを視覚的に確認します。 浅いピットと検査円を作るには、継続的な補正が必要です。 同軸。 違反が小さい場合は、トリップ中にワークピースを違反の反対方向に強制的に移動させて、段階的な校正に到達させることができます。

5.ドリル:

機械による穴あけは、通常、手差し操作によって行われます。 テストドリルの方位角精度が必要な場合は、ドリルを実行できます。 手差しの際、送り力によってドリルが曲がったり、穴の軸が歪んだりしないようにする必要があります。

掘削精度を向上させる方法

1.ドリルビットを研ぐ

穴を開ける前に、鋭利にするために対応するドリルビットを選択してください。 鋭利なドリルビットは、正確な頂角、逃げ角、チゼルエッジの斜角を維持し、2つの主要な刃先の長さは平坦で、ドリルビットの中心線に対して対称であり、2つの主要な逃げ面は滑らかです。 センタリングを容易にし、穴の壁の粗さを減らすために、チゼルエッジとメイン刃先も適切に研磨する必要があります (最初にグラインダーで荒削りしてから、オイルストーンで仕上げるのが最善です)。

2.正確に線を引く

高さ定規を使用して、正確に線を引きます。 最初に行うことは、標準が正確であることを確認することです。 スクライビングの際、スクライビング角度とワークのスクライビング面との間の角度は、スクライビング方向に沿って40〜60度の角度を形成するので、描かれた線は明確で均一である。 マーキング用のデータム平面の選択に注意してください。データム平面は正確に処理する必要があり、それ自体の平坦性と隣接するサーフェスへの垂直性を確保する必要があります。 穴のクロスラインを描画した後、ドリルで簡単に位置合わせできるように、センターパンチを使用してクロスラインのセンターポイントを打ち抜きます(パンチポイントが小さく、方向が正確である必要があります)。

3.正しいクランプ

通常の状況では、直径が6mm未満の穴の場合、精度が高くない場合は、ハンドプライヤーを使用してワークピースをクランプして穴を開けます。 6〜10mmの穴の場合、ワークピースが規則的で滑らかであれば、フラットノーズプライヤーを使用してワークピースを保持できます。 ただし、ワークはクランプする必要があります。表面はボール盤のスピンドルに垂直です。 より大きな直径の穴を開けるときは、ラジオペンチをボルトプレスプレートで固定する必要があります。 穴径が10mm以上の大きなワークには、プレスプレートクランプ方式で穴あけを行います。

4.正確な位置合わせ

ワークをクランプした後、急いでドリルを落とさないで、最初に位置合わせを行ってください。 アラインメントには、静的アラインメントと動的アラインメントがあります。 いわゆる静的位置合わせとは、ボール盤が起動する前の位置合わせを指し、その結果、ボール盤のスピンドルの中心線とワークピースのクロスラインが位置合わせされます。 この方法は、初心者にとって安全で便利で、把握しやすい方法ですが、例えば、ボール盤のスピンドルの揺れは考慮されていません。 そして他の不確実な要因、掘削精度は低いです。 動的検索は、ボール盤の起動後に実行されます。 位置合わせの際、いくつかの不確実な要素が考慮され、精度は比較的高くなります。

5.慎重な検査

検出により、穴の精度を正確かつタイムリーに見つけることができるため、必要な対策を講じて補正することができます。 穴あけ精度の高い穴には、通常、穴あけ、リーマ加工、リーマ加工の技術を使用しています。 最初のステップで小さな穴を開けた後、キャリパーを使用して下部の穴の中心から基準面までの誤差オフセットを検出し、実際の測定後に下部の穴と理想的な中心の位置を計算します。 誤差が0.10mm以下の場合は、リーマ加工が可能です。 ドリルビットの頂角を適切に大きくし、自動センタリング効果を弱め、ワークピースを正の方向に適切に押し、ドリル先端の直径を徐々に大きくして補正します。 断層の量が0.10mmを超える場合は、さまざまな丸いファイルを使用して、下部の穴の2つの側壁をトリミングできます。トリミング部分は、下部の穴のスムーズな移行に接続する必要があります。