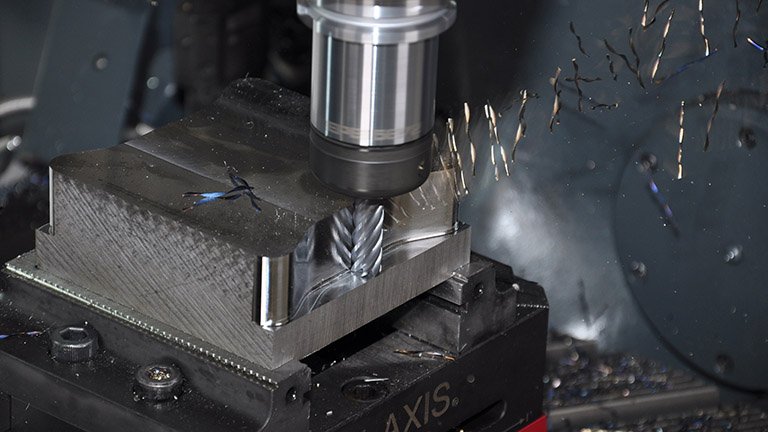

ステンレス鋼が機械加工が困難である主な理由は、熱伝導率が良くないことであり、チップが加熱されたとき、工具の先端にチップを形成することが容易であり、これはブレードの損傷の主な理由である。 また、大きな切削力と高い切削温度のため、切削時に良好な結果を得ることは困難である。

今日はステンレスの難しい切削問題をシェアしましょう。

一般的に高速鋼切断ナイフを使用してφ40 mm以下の棒材を切断すると、より良い切削効果を達成することができます。 加工に比べて40 mm以上の加工φφは,切削加工速度が低いため,効率を向上させるために超硬カッタを使用できる。

- 最も重要な点は、工具の刃先の傾きが0°でなければならず、条件が成立すれば工具研削盤上に研削することである。 ステンレス鋼が切れたとき、チップは溝壁に対して真剣にラビングします。 チップを垂直に圧延することができない場合は、チップの押出が発生し、ナイフは深刻な場合にカットされます。 ブレードの傾斜角が大きい場合には、チップ分離対策を採用しても効果は理想的ではない。

- 工具先端の円弧半径は大きすぎてはならない。 それが大きすぎるならば、ツールの後部コーナーは、着られるのが簡単です。 これは、アークのチップ厚が薄く、加工硬化を起こし易く、工具側の摩耗を悪化させるためである。

- 工具磨耗は時間内に磨かれる。 ステンレス鋼切削工具の研削基準は、主軸によって決定されるだけでなく、補助リアの摩耗度に特に注意を払う。 副背面の摩耗が大きすぎると、工具と溝側との摩擦が大きくなり、溝幅が狭くなり、チップの放電が困難となり、工具摩耗が加速される。

- 工具の表面粗さをできるだけ小さくすること。 低い表面粗さ値は、接着剤の摩耗を減少させることができ、切断力を減少させ、切断光を高速にすることができる。 実際には,工具の前で研削した後の工具の耐用年数は,研削のない工具の耐用年数よりも大幅に向上した。

- 約0.2 mmの負の面取りは研削中に刃の破損を減らすことができ、より良い切れ刃品質を得ることができます。 ナイフ本体の下部は硬みを増すための魚の腹です。 工具対の逃げ角度は、砥石の外輪によって研削され、剛性が良い。 実際の逃げ角は約2°〜3°である。

ステンレス鋼を加工するための工具材料は一般的にYG合金であり、接着性や摩耗性がなく、強度の良いYG 8を選択することができる。 工具幅は棒径に応じて選定し、切断速度は約60 m/minである。

このツールは、一般的な処理の必要性を満たすことができます、φ40〜φ80 mmバーは、ナイフを運転する必要がなく、一度にカットすることができますが、処理は非常に鋭いので、チップのような非常にシャープな、チップのように非常にシャープに注意する必要がありますので、チップが壊れているので、チップは壊れたので、危険を避けるために、バックツールは、ワークの表面に滞在しないでください。 ツールの崩壊を避けるために、固体のワークを切断する際には、中心にカットすることができます。