新製品の継続的な出現は、部品の材料に対するより高い要件を提唱しています。必要な材料は、高硬度、高耐摩耗性、高靭性などの特別な要件を満たさなければならない場合があり、その結果、処理が困難な材料のバッチが発生し、機械加工技術はより高い要件を提案されます。高品質の炭素構造用鋼と比較して、ステンレス鋼の材料には、Cr、Ni、Nb、Moおよびその他の合金元素が含まれます。 これらの合金元素の増加は、鋼の耐食性を向上させるだけでなく、ステンレス鋼の加工性能にも一定の影響を及ぼします。

この記事では、ステンレス鋼などの加工が難しい材料を対象に、加工で発生する実際の問題点を組み合わせ、ステンレス鋼の加工の難しさを分析し、実用的かつ効果的な解決策を提案します。

この記事では、機械加工で発生する実際の問題を組み合わせ、ステンレス鋼の機械加工の難しさを分析し、実用的で効果的な解決策を提案します。

ステンレス鋼の切断の難しさの分析

実際の機械加工では、ステンレス鋼を切断すると、ナイフの破損や固着が発生することがよくあります。 切削中のステンレス鋼の大きな塑性変形のために、生成された切りくずは壊れにくく、接着しやすく、切削プロセス中に深刻な加工硬化を引き起こします。 各パスは、次の切断のために硬化層を生成します。 蓄積の層の後、ステンレス鋼は切断プロセスにあります。 媒体の硬度が大きくなるにつれて、必要な切削抵抗も増加します。

加工硬化層の生成と切削抵抗の増加は、必然的に工具とワークピース間の摩擦の増加につながり、切削温度も上昇します。

また、ステンレス鋼は熱伝導率が低く、放熱条件が悪く、工具と被削材の間に大量の切削熱が集中するため、加工面の劣化や加工面の品質に深刻な影響を及ぼします。 さらに、切削温度の上昇は工具の摩耗を悪化させ、工具のすくい面に三日月形のクレーターを引き起こし、刃先に隙間を生じさせ、ワークの表面品質に影響を与え、作業効率を低下させ、製造コストを増加させます。

ステンレス鋼の機械加工の品質を向上させる方法

以上のことから、ステンレス鋼の加工が難しく、切削時に「硬化層」が発生しやすく、工具が壊れやすく、発生した切りくずが壊れにくいことがわかります。

その結果、工具にくっつき、工具の摩耗が悪化します。これらのステンレス鋼の切削特性と生産の組み合わせ実際、私たちは工具材料、切削パラメータ、冷却方法の3つの側面から始めて、ステンレス鋼の機械加工の品質を向上させる方法を見つけました。

3.1工具材料の選択

適切な工具を選択することが、高品質の部品を加工するための基礎となります。 ツールが悪すぎて、適格な部品を処理できません。 良い工具を選ぶと、部品の表面品質要件を満たすことはできますが、無駄が生じやすく、製造コストが高くなります。 選択された工具材料は、劣悪な熱放散条件、作業硬化層、およびステンレス鋼切断中のナイフの容易な固着の特性と組み合わされて、良好な耐熱性、高い耐摩耗性、およびステンレス鋼との低い親和性の特性を満たす必要があります。

3.1.1高速度鋼

高速度鋼は、W、Mo、Cr、V、Goなどの元素を添加した高合金工具鋼です。 優れたプロセス性能、優れた強度と靭性、および強力な耐衝撃性と耐振動性を備えています。 高速切削(約500°C)による高熱の場合でも、高い硬度を維持できます(HRCは60を超えています)。 高速度鋼は赤色硬度が高く、ステンレス鋼の切削要件を満たすことができるフライス、ブランブル、その他のフライス盤の製造に適しています。 硬化層や熱放散不良などの切削環境。

W18Cr4Vは、最も一般的な高速度鋼工具です。 1906年の誕生以来、切削のニーズに合わせてさまざまな工具に幅広く製造されてきました。 しかし、さまざまな加工材料の機械的特性が継続的に改善されているため、W18Cr4Vツールは加工が難しい材料の加工要件を満たすことができなくなりました。 高性能コバルト高速度鋼は時々生まれるべきです。 コバルト高速度鋼は、通常の高速度鋼と比較して、耐摩耗性、赤色硬度、使用時の信頼性に優れています。 高除去率加工や断続切削加工に適しています。 W12Cr4V5Co5などの一般的に使用されるグレード。

3.1.2硬質合金鋼

超硬合金は、高硬度高融点金属炭化物(WC、TiC)ミクロン粉末を主成分とし、コバルト、ニッケル、モリブデンをバインダーとし、真空炉または水素還元炉で焼結した粉末冶金です。 製品。 超硬合金は、優れた強度と靭性、耐熱性、耐摩耗性、耐食性、高硬度などを備えており、一連の優れた特性を備えています。 また、500℃でも基本的に変化せず、1000℃でも硬度が高く、ステンレス鋼や耐熱鋼などの加工が難しい材料の切削に適しています。 一般的な超硬合金は、主にYGタイプ(タングステン-コバルト超硬合金)、YTタイプ(タングステンチタンコバルトタイプ)、YWタイプ(タングステンチタンタンタル(ニオブ)タイプ)の3つのカテゴリーに分類されます。これら3つの合金の組成は異なります。 用途も大きく異なります。 その中でも、YG硬化ウランは靭性と熱伝導性に優れています。 ステンレス鋼の切削に適した、より大きなすくい角を選択できます。

3.2ステンレス鋼工具を切断するための幾何学的パラメータの選択

1)すくい角よ:

ステンレス鋼の高強度、優れた靭性、および切断時に簡単に切断されない切りくずの特性と組み合わせて、ナイフが十分な強度を確保することを前提として、より大きなすくい角を選択する必要があります。これにより、加工対象物が減少する可能性があります 。塑性変形は、硬化層の生成を減らしながら、切削温度と切削力を下げることもできます。

2)逃げ角ao:

逃げ角を大きくすると、加工面と逃げ面の摩擦が少なくなりますが、熱放散能力や刃先の強度も低下します。 逃げ角の大きさは、切削厚さによって異なります。 切削厚さが大きい場合は、逃げ角を小さくする必要があります。

3)主偏向角kr、二次偏向角k’r:

主たわみ角krを小さくすると、刃先の加工長さが長くなり、放熱に役立ちますが、振動しやすい切削時のラジアル力が大きくなります。 krの値はよく取られます50°〜90°です。 工作機械の剛性が不足している場合は、適切に上げることができます。 二次偏角は、k’r = 9°〜15と見なされることがよくあります。

4)ブレードの傾きλs:

工具先端の強度を高めるために、ブレードの傾斜角は一般にλs= 7°〜_-3°と見なされます。

3.3切削液の選択と冷却方法

ステンレス鋼の被削性は低く、切削液の冷却、潤滑、浸透、洗浄性能に対する要件が高くなっています。 一般的に使用される切削液にはいくつかの種類があります。

1)エマルジョン:

より一般的な冷却方法で、冷却、洗浄、潤滑の特性が優れており、ステンレス鋼のラフカーによく使用されます。

2)加硫油:

高融点硫化物は、切削中に金属表面に形成される可能性があり、高温で破壊されにくく、良好な潤滑効果があり、一定の冷却効果があります-一般的に穴あけ、リーマ加工、タッピングに使用されます。

3)エンジンオイルやスピンドルオイルなどの鉱油:

潤滑性能は良好ですが、冷却性、透磁率が低く、外部精密旋削に適しています。

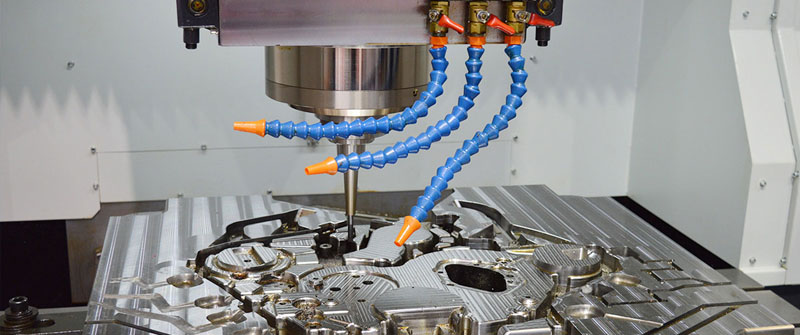

切断プロセス中、切削液ノズルは切断領域に向ける必要があります。そうでない場合は、高圧冷却、スプレー冷却、およびその他の冷却方法を使用することをお勧めします。

要約すると、ステンレス鋼は被削性が悪く、加工硬化が大きく、切削抵抗が大きく、熱伝導率が低く、固着しやすく、工具が摩耗しやすいなどの欠点がありますが、適切な加工方法を見つければ、適切な工具、切削方法を使用してください。 切削量、適切なクーラントの選択、作業の慎重な検討により、ステンレス鋼などの加工が難しい材料の問題が解決されます。