機械加工では、工具の選択は技術です。 工具の切削性能は、工具の切削部分の材質、工具の構造、工具の幾何学的材質に依存することがよくあります。 工具寿命、加工効率、加工品質、加工コストに影響を与えるのは、工具自体の材質と工具で加工されるワークの材質です。

したがって、加工において、異なる材料の部品を加工するのに適した工具を選択することは、加工効率と加工品質を向上させるだけでなく、工具寿命を延ばし、加工コストを削減します。

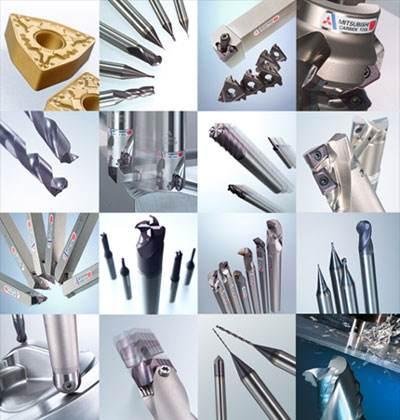

現在、工作機械の主な材料は、ダイヤモンド工具、PCBN工具、セラミック工具、コーティング工具、カーバイド工具、高速度鋼工具の6つです。 これら6つの工具が部品の加工に適している材料を見てみましょう。

ダイヤモンドツール

ダイヤモンド工具は、天然ダイヤモンド工具、PCDダイヤモンド工具、CVDダイヤモンド工具に分けられます。

ダイヤモンド工具は主に、非鉄金属および非金属材料の高速での微細切削およびボーリングに使用されます。 さまざまな耐摩耗性非金属およびさまざまな耐摩耗性非鉄金属の処理に適しています。 ダイヤモンド工具の欠点は、熱安定性が低いことです。 切削温度が700℃〜800℃を超えると、硬度が完全に失われます。 また、ダイヤモンド(炭素)は高温で鉄原子と相互作用しやすく、炭素原子が黒鉛構造に変化し、工具が損傷しやすいため、鉄金属の切削には適していません。

PCBNツール

PCBNツールは、一体型PCBNブレードと超硬合金で焼結されたPCBN複合ブレードに分けることができます。

PCBNツールは、硬化鋼、硬質鋳鉄、高温合金、硬質合金、表面スプレー材料など、さまざまな難削材の仕上げに適しています。 加工精度はIT5(穴はIT6)に達し、表面粗さ値はRa1.25〜0.20mと小さくすることができます。 PCBNツールは靭性と曲げ強度が劣っています。 したがって、立方晶窒化ホウ素旋削工具は、低速および大きな衝撃荷重での荒加工には適していません。 同時に、可塑性の高い材料(アルミニウム合金、銅合金、ニッケル基合金、可塑性の高い鋼など)の切断には適していません。 これらの金属を切断すると、深刻な堆積エッジが生成され、加工面が劣化するためです。

セラミックツール

セラミック工具材料は、一般に、アルミナベースのセラミック、窒化ケイ素ベースのセラミック、および窒化ケイ素-アルミナベースの複合セラミックの3つのカテゴリに分類できます。

セラミックは、主に高速仕上げや半仕上げに使用される工具材料の1つです。 セラミック工具は、あらゆる種類の鋳鉄(灰色鋳鉄、ダクタイル鋳鉄、可鍛鋳鉄、冷間鋳鉄、高合金耐摩耗鋳鉄)および鋼の切断に適しています。 (炭素構造用鋼、合金構造用鋼、高強度鋼、高マンガン鋼、焼入れ鋼など)は、銅合金、グラファイト、エンジニアリングプラスチック、複合材料の切断にも使用できます。 セラミック工具材料には、曲げ強度が低く、衝撃靭性が低いという問題があります。 低速での切断や衝撃荷重には適していません。

コーティングされたツール

さまざまなコーティング方法に応じて、化学蒸着(CVD)コーティングツールと物理蒸着(PVD)コーティングツールに分けることができます。 さまざまな基板材料に応じて、硬質合金被覆工具、高速度鋼被覆工具、セラミックおよび超硬材料の被覆工具に分類できます。 素材の性質上、ハードコート工具とソフトコーティング工具に分けられます。 人気のあるナノコーティングされたツールもあります。

コーティングされた工具は、CNC機械加工の分野で大きな可能性を秘めており、将来的にはCNC機械加工の分野で最も重要な工具の種類になります。 コーティング技術は、エンドミル、リーマ、ドリル、複合穴加工工具、ギアホブ、ギアシェイパー、ギアシェービングカッター、成形ブローチ、および高速切削の要件を満たすためのさまざまな機械クランプインデックス可能インサートに適用されています。材料の必要性 鋼や鋳鉄、耐熱合金、非鉄金属など。 コーティングの厚さが増すと工具寿命は長くなりますが、コーティングの厚さが飽和状態に達すると、工具寿命はそれほど長くなりません。 コーティングが厚すぎると剥離しやすく、コーティングが薄すぎると耐摩耗性が低下します。

超硬ツール

主な化学組成に応じて、超硬合金は、炭化タングステンベースの超硬合金とチタン炭素(窒化物)(TiC(N))ベースの超硬合金に分けることができます。 その中で、炭化タングステンベースの超硬合金には、タングステンコバルト(YG)、タングステンコバルトチタン(YT)、および希少炭化物添加(YW)が含まれます。 それらには独自の長所と短所があります。 主成分は、炭化タングステン(WC)と炭化物チタン(TiC)、炭化タンタル(TaC)、炭化ニオブ(NbC)などです。

YG合金は、主に鋳鉄、非鉄金属、非金属材料の加工に使用されます。 細粒超硬合金(YG3X、YG6Xなど)は、コバルト含有量が同じ場合、中粒よりも硬度と耐摩耗性が高くなります。 特殊な硬質鋳鉄、オーステナイト系ステンレス鋼、耐熱合金、チタン合金、硬質青銅、耐摩耗性絶縁材料などの加工に適しています。 YT超硬合金の優れた利点は、高硬度、優れた耐熱性、YGよりも高い硬度と高温での圧縮強度、および優れた耐酸化性です。 YW合金は、YG合金とYT合金の両方の特性を備えており、全体的な性能が優れています。

高速度鋼工具

目的に応じて、高速度鋼は一般的な高速度鋼と高性能高速度鋼に分けることができます。 汎用高速度鋼は、一般的にタングステン鋼とタングステンモリブデン鋼の2種類に分けられます。 高性能高速度鋼には、主に次のカテゴリが含まれます:高炭素高速度鋼、高バナジウム高速度鋼、コバルト高速度鋼、アルミニウム高速度鋼、窒素超硬高速鋼。

汎用高速度鋼:主に切削硬度HB≤300の金属材料用の切削工具(ドリル、タップ、鋸刃など)および精密工具(ホブ、ギアシェイパー、ブローチなど)の製造に使用されます。 一般的に使用される鋼種は、W18Cr4V、W6Mo5Cr4V2などです。

特殊用途高速度鋼:コバルト高速度鋼、超硬高速度鋼(硬度HRC68〜70)を含み、主に機械加工が困難な金属の切削工具の製造に使用されます。 (高温合金、チタン合金、高張力鋼など)。 一般的に使用される鋼種は、W12Cr4V5Co5、W2Mo9Cr4VCo8などです。