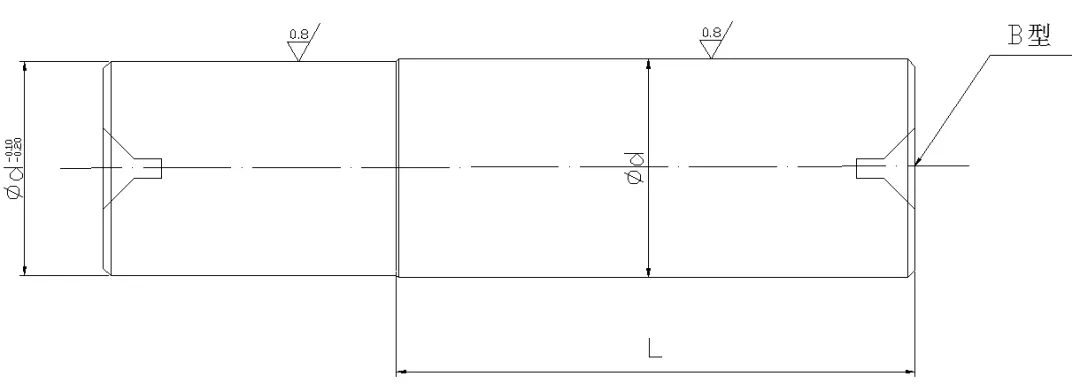

切断工程では、切断力によって薄壁が変形しやすく、中端が小さく、端が大きい楕円形または「腰の形」になります。 また、薄肉ブッシングは加工時の放熱性が悪いため熱変形しやすく、部品の加工品質を確保することが困難です。 下図の部品は、取り付けやクランプが不便であるだけでなく、加工部品の加工も困難です。 特殊な薄肉ケーシングとシャフトガードを設計する必要があります。

プロセス分析

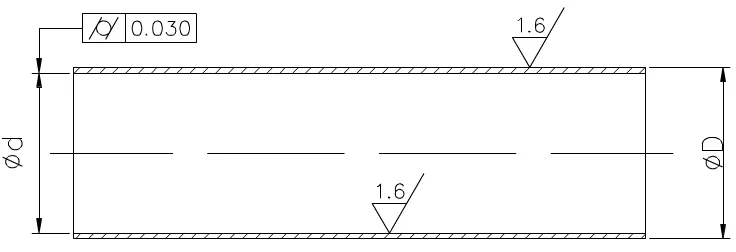

図面に記載されている技術要件に従って、ワークピースはシームレス鋼管で処理されます。 内穴と外壁の表面粗さは回転により達成できるRa1.6μmですが、内穴の円筒度は0.03mmであり、薄肉部品に必要です。 量産では、プロセスルートは大まかに次のとおりです。ブランキング-熱処理-車の端面-車の外円-車の内穴-品質検査。

「内穴加工」プロセスは、品質管理の鍵です。 0.03mmのシリンダーを保証するために、外側の円と薄肉のケーシングなしで内側の穴を切ることは困難です。

ターニングホールのキーテクノロジー

旋削穴の重要な技術は、内穴旋削工具の剛性と切りくず除去の問題を解決することです。 内穴旋削工具の剛性を上げるには、以下の対策を行ってください。

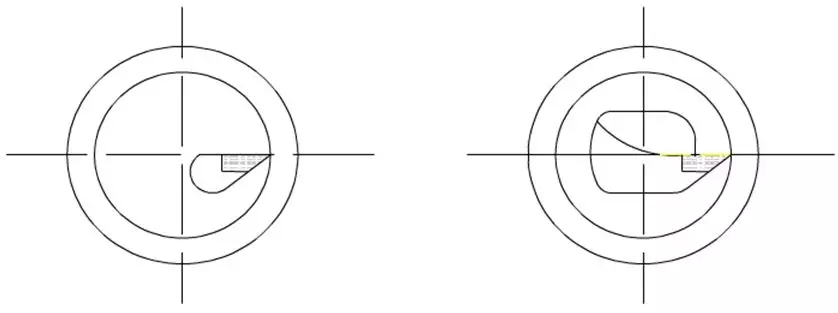

(1)工具ホルダーの断面積を大きくしてみてください。通常、内穴旋削工具の先端は工具ホルダーの上部にあります。 下の左図に示すように、ツールホルダーの断面積が穴の断面積の1/4未満になるようにします。 下の右図に示すように、内穴旋削工具の先端が工具ホルダーの中心線上にある場合、穴の工具ホルダーの断面積を大幅に増やすことができます。

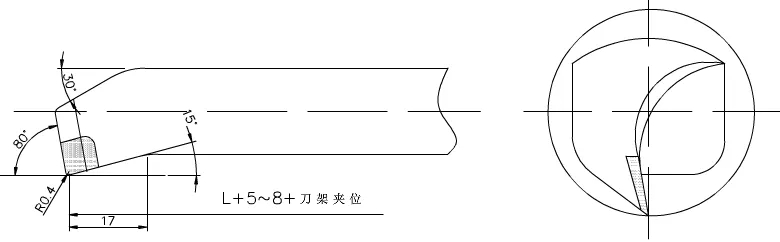

(2)旋削工具ホルダーの剛性を高め、切削時の振動を低減するために、工具ホルダーの延長長さは加工物の長さの5〜8mmと長くする必要があります。

切りくず除去の問題を解決する

主に切削流出方向を制御します。 荒削り工具では、切りくずが加工面に流れる必要があります(フロント切りくず除去)。 そのため、下図のように、エッジ傾斜が正の内穴旋削工具を使用しています。

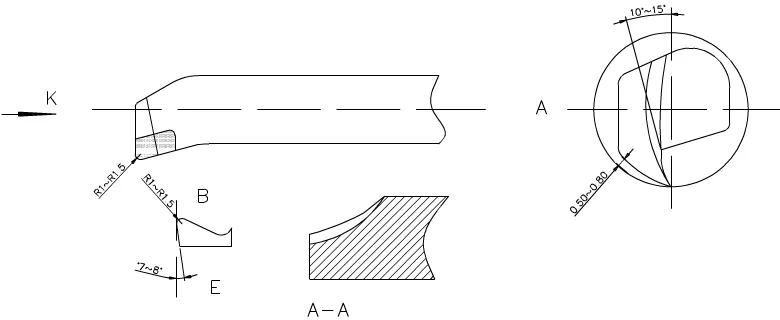

旋削終了時には、切りくずを中央に流して前傾させる必要があります(穴中央切りくず除去)ので、工具を研ぐときは刃先の研削方向に注意してください。 下図のように円弧を前に傾けて細かく回す切りくず除去方法 ナイフ合金は、現在のMタイプであるYA6を使用しており、曲げ強度、耐摩耗性、耐衝撃性、および鋼と温度に対する耐性が優れています。

研ぎの際、すくい角は10〜15°の円弧状に丸められ、後角は加工円弧に応じて壁から0.5〜0.8mm離れています(工具のボトムラインはラジアン)。 cの刃先角度は§0.5-1です。 切りくず端のB点のワイパーはR1-1.5、補助逃げ角は7-8°に研磨され、E内縁のAA点は円に研磨されて切りくずが除去されます。

加工方法

(1)加工前にシャフトガードを作成する必要があります。 シャフトガードの主な目的は、車の薄肉スリーブの内穴を元のサイズで覆い、前後の中心で固定して、変形することなく外側の円を処理することです。 外側の円の品質と精度を維持します。 したがって、シャフトガードの処理は、薄肉ケーシングを処理するプロセスの重要なリンクです。

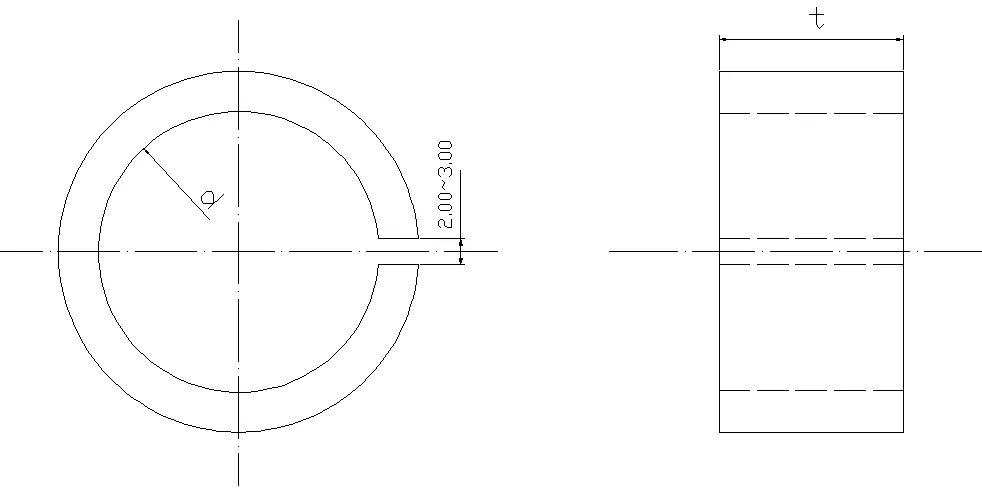

45﹟カーボン構造の丸鋼は、シャフト保護ブランクの処理に使用されます。 車の端面、2つのB字型の中央の穴が開いており、外側の円は粗く、マージンは1mmです。 熱処理、焼き戻し、成形、微旋加工を経て、0.2mmの余裕を持って研削します。 壊れた火の表面をHRC50の硬度に再加熱し、次に下の図に示すように円筒形のグラインダーでそれを粉砕します。 精度は要件を満たし、完了後に使用されます。

(2)ワークの加工を一度に完了するために、ブランクはクランプ位置と切削マージンを保持します。

(3)まず、ブランクを熱処理し、焼入れ、焼き戻しを行います。硬度はHRC28-30(処理範囲の硬度)です。

(4)旋削工具はC620を採用しています。 まず、フロントセンターをスピンドルコーンに入れて固定します。 薄肉スリーブをクランプする際のワークの変形を防ぐために、下図に示すように、開ループの厚いスリーブが追加されています。

大量生産を維持するために、薄肉ケーシングの外端は均一なサイズdに加工され、tの定規は軸方向のクランプ位置です。 薄肉のケーシングは、車の内穴の品質を向上させ、サイズを維持するために圧縮されています。 切削熱が発生することを考慮すると、ワークの膨張サイズを把握することは困難です。 ワークの熱変形を抑えるために、十分な切削液を注入する必要があります。

(5)自動センタリング3ジョーチャックでワークをしっかりとクランプし、端面を回して、内側の円を大まかに回します。

微削りのために0.1〜0.2mmのマージンを残し、ガードシャフトが過度のはめあいと粗さの要件を満たすまで、それを微旋削工具と交換して切削マージンを処理します。 内穴旋削工具を取り外し、ガードシャフトをフロントセンターに挿入し、心押し台の中心を使用して長さの要件に応じてクランプし、外旋工具を変更して外円を粗くし、図面要件に合わせて旋削を終了します。 検査に合格したら、カッティングナイフを使用して、必要なサイズに合わせて長さをカットします。 ワークを外したときにスムーズにカットするには、刃先を研ぎ、ワークの端面を滑らかにする必要があります。 ガードシャフトの小さな部分は、切断によって残されるギャップを減らすために研磨され、ガードシャフトは、ワークピースの変形を減らし、振動を防ぎ、切断するときの落下や打撲の理由です。

結論

薄肉ケーシングを機械加工する上記の方法は、変形の問題、または要件を満たさない寸法および形状のエラーの原因となる問題を解決します。加工効率が高く、操作性が高く、薄肉の長い部品の加工に適しており、サイズも把握しやすいことが実習で証明されています。 一度の完成で、大量生産もより実用的です。