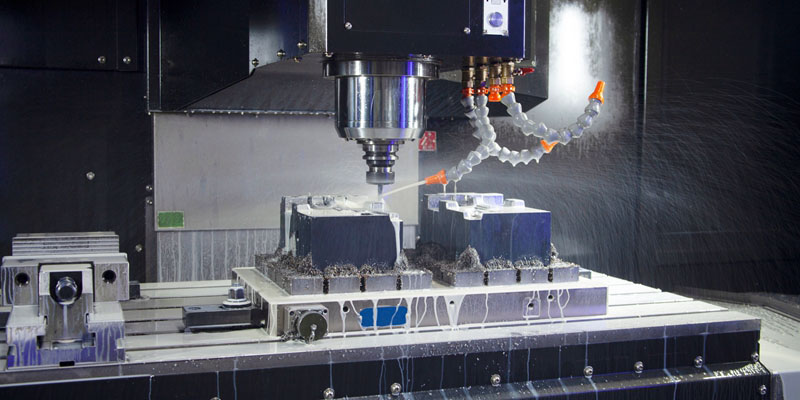

CNC旋盤には、マルチステーションタレットまたはパワータレットを装備できます。 幅広い処理性能を備えています。 リニアシリンダー、オブリークシリンダー、アーク、さまざまなねじ山、溝、ワーム、その他の複雑なワークピースを処理できます。 線形補間、円弧補間にはさまざまな補正機能があり、複雑な部品の大量生産に大きな経済効果をもたらしています。 CNC旋盤をプログラミングするときは、各プロセスの切削量を決定する必要があります。 切削パラメータを選択する際には、切削に影響を与えるさまざまな要因を十分に考慮し、正しい切削条件を選択し、切削パラメータを合理的に決定する必要があります。これにより、加工品質と出力を効果的に向上させることができます。

一般的に切削速度、深さ、送り速度に影響を与える条件は次のとおりです。

工作機械、工具、切削工具、ワークピースの剛性、

切削速度、切削深さ、切削送り速度、

ワーク精度と表面粗さ、

工具寿命と最大生産性

切削液の種類と冷却方法

被削材の硬さと熱処理条件

ワーク数

工作機械の寿命。

上記の要因の中で、切削速度、切削深さ、および切削送り速度が主な要因です。

1.工具の切削速度に影響を与える要因

プログラミングの際、プログラマーは各プロセスの切削量を決定する必要があります。 切削パラメータを選択する際には、切削に影響を与えるさまざまな要因を十分に考慮し、正しい切削条件を選択する必要があります。適切な切削速度は、切削効率に直接影響します。 切削速度が遅すぎると、切削時間が長くなり、工具が機能しなくなります。 切削速度が速すぎると切削時間を短縮できますが、工具が高熱になりやすく、工具の寿命に影響を与えます。 切断速度を決定する多くの要因があり、次のように要約できます。

(1)工具材料

切削量を決定することで、加工品質と出力を効果的に向上させることができます。

工具材料が異なれば、最大切削速度も異なります。 高速度鋼工具の耐高温切削速度は50m / min未満であり、超硬工具の耐高温切削速度は100m / min以上に達する可能性があります。 セラミック工具の耐熱切削速度は1000m / minにもなります。

(2)被削材

被削材の硬さは工具の切削速度に影響します。 同じ工具で硬い材料を加工する場合は切削速度を遅くし、柔らかい材料を加工する場合は切削速度を上げることができます。

(3)工具寿命

工具の使用時間(寿命)が長い場合は、切削速度を遅くしてください。 逆に、より高い切断速度を使用することができます。

(4)切削深さと切削量

切削深さや送り量が大きく、切削抵抗も大きく、切削熱が高くなるため、切削速度を落とす必要があります。

(5)工具の形状

工具の形状、角度の大きさ、刃先の鋭さは、切削速度の選択に影響します。

(6)クーラントの使用

剛性と精度の高い工作機械は、切削速度を上げることができます。 それ以外の場合は、切断速度を下げる必要があります。

切削速度に影響を与える上記の要因の中で、工具の材質が最も重要な影響を及ぼします。

2.工具の切削深さに影響を与える要因

切削深さは、主に工作機械の剛性によって制限されます。 工作機械の剛性が許す限り、切削深さは可能な限り大きくする必要があります。 加工精度に制限されない場合は、切削深さを部品の加工許容値と等しくすることができます。 これにより、パスの数を減らすことができます。

主軸速度は、工作機械および工具の許容切削速度に応じて決定する必要があります。 計算方法またはルックアップテーブル方法で選択できます。

3.工具の切削送り速度に影響を与える要因

送り量f(mm / r)または送り速度F(mm / min)は、加工精度、表面粗さ、工具、部品の被削材に応じて選択してください。 最大送り速度は、工作機械、送りドライブ、数値制御システムの剛性によって制限されます。

切削量を選択する際には、工作機械の取扱説明書の要件や工具の耐久性に応じて、工作機械の特性や工具の耐久性に合わせた切削量を選択する必要があります。 もちろん、アナロジーの方法を使用して、経験に基づいて切断量を決定することもできます。 切削量の選択にどのような方法を使用する場合でも、工具の耐久性が部品の処理を完了できること、または工具の耐久性が1シフト以上であることを確認する必要があります。 最小時間はシフトの半分以上にする必要があります。