CNC 精密機械加工業界では、CNC 機械工は “/-0.005” のような機器を好みます。これは、CNC 精密部品の機械加工で厳しいサービス要件を維持するテクノロジです。 高品質で高性能な部品には、厳しい公差が不可欠です。 ヘルスケア、航空宇宙、軍事などの産業は、繁栄のために精密な精密部品に大きく依存しています。 一部の部品では、0.0005 インチの精度が要求されます。これは、人間の髪の毛の太さに匹敵する幅です。 寛容さを達成することは挑戦的な偉業ですが、完全に不可能というわけではありません。 これが人の毛髪の太さと白血球の違いです。 完璧な CNC 加工部品を実現するためのいくつかの提案を次に示します。

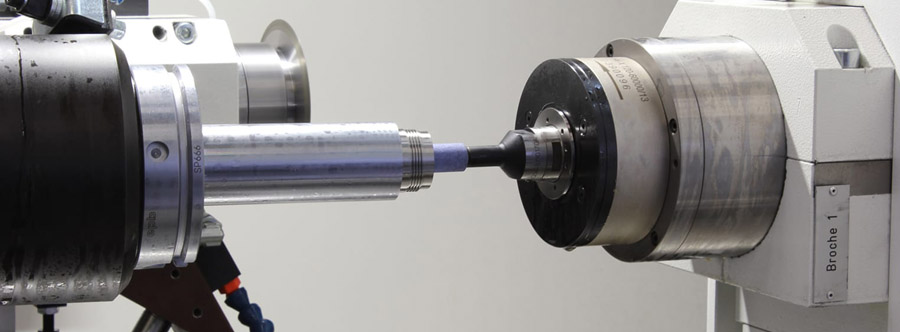

1.厳しい公差を維持するためのスピンドルのウォームアップ

CNC マシンが最高のパフォーマンスを発揮するには、一連の独自のウォームアップ トレーニングが必要です。 機械技師はプロジェクトを進める前にスピンドルをたくさん予熱しますが、これは非常に厳しい公差を持つ部品には十分ではありません。 前者の方法では、ベアリングの早期摩耗を防ぐことしかできません。 実際のフライス加工プロセスを開始する前に、マシンを約 15 ~ 20 分間稼働させます。すべての部品が必要な温度に移動します。これにより、必要なサイズを提供しながら、前処理での熱膨張のリスクを減らすことができます。

CNC マシンが最高のパフォーマンスを発揮するには、一連の独自のウォームアップ トレーニングが必要です。 機械技師はプロジェクトを進める前にスピンドルをたくさん予熱しますが、これは非常に厳しい公差を持つ部品には十分ではありません。 前者の方法では、ベアリングの早期摩耗を防ぐことしかできません。 実際のフライス加工プロセスを開始する前に、マシンを約 15 ~ 20 分間稼働させます。すべての部品が必要な温度に移動します。これにより、必要なサイズを提供しながら、前処理での熱膨張のリスクを減らすことができます。

ヒント: ウォームアップ後にツールを測定することを忘れないでください。 ツールの前面に違いがあると、目的の結果が得られない場合があります。

2.厳しい公差を維持するための厳格なツールの選択

荒削りツールが摩耗に耐えられるように、荒削りおよび仕上げ用の特別な機器を用意する必要があります。一方、仕上げツールは、正確な部品を作成するための反復可能なプロセスを確保するために 1 つのプロセスのみを保存します。 オーバーサイズ作業: 絶対サイズが設定サイズ以下であることを望むのは、メカニックにとって絶対に恐ろしいことです。

ゲージ ピンは、小さいサイズのフィーチャを機械加工してからダイヤルインできるため、厳しい公差を保持するのに便利なツールです。

ゲージ ピンは、正確なサイズに機械加工する前に、寸法不足のフィーチャを測定するために使用できます。

3.厳しい公差を維持するための補償

ツールの補償 – ツールの製造元は完璧ではないため、ツールの設計にはある程度寛容です。 彼らは、彼らのツールを使用して何かを作成する場合、カットするフィーチャーのサイズが大きすぎるよりも小さすぎる方が幸せになることを知っています。 これを理解すると、正確なジョブを設定するときに最初に行うことは、実際の工具直径を入力することです。 これにはいくつかの方法がありますが、私の推奨する方法は、フィーチャーをフライス加工してから、正確なツールを使用してサイズを確認することです。ゲージ ピンまたはブロックがうまく機能することを確認します。 これは簡単です。0.236 インチの工具を使用して 0.250 インチの穴を挿入し、0.248 インチのゲージのピンしか挿入できない場合、工具のサイズは 0.001 インチ小さくなります。 この時点で、CAM ソフトウェアを使用するか、カット ファイルで Tool Comp コマンドを使用して、サイズを 0.235 インチに補正できます。

ツールの補償 – ツールの製造元は完璧ではないため、ツールの設計にはある程度寛容です。 彼らは、彼らのツールを使用して何かを作成する場合、カットするフィーチャーのサイズが大きすぎるよりも小さすぎる方が幸せになることを知っています。 これを理解すると、正確なジョブを設定するときに最初に行うことは、実際の工具直径を入力することです。 これにはいくつかの方法がありますが、私の推奨する方法は、フィーチャーをフライス加工してから、正確なツールを使用してサイズを確認することです。ゲージ ピンまたはブロックがうまく機能することを確認します。 これは簡単です。0.236 インチの工具を使用して 0.250 インチの穴を挿入し、0.248 インチのゲージのピンしか挿入できない場合、工具のサイズは 0.001 インチ小さくなります。 この時点で、CAM ソフトウェアを使用するか、カット ファイルで Tool Comp コマンドを使用して、サイズを 0.235 インチに補正できます。

4.厳しい公差を維持するための温度

正確な温度は、ユーザーが気付かないほどの大きな変化を引き起こす可能性があるため、厳しい公差を維持するための最も重要な要素の 1 つです。 設定温度のわずかなずれが、機械や部品にさまざまな影響を及ぼします。 実際、機械の設置場所に注意を払わないなどの無意識のエラーでさえ、プロセス全体に損害を与える可能性があります。 加工プロセス中、フライス盤または切削材料の伸縮は大きく異なる場合があります。

たとえば、マシンが窓の近くにあり、外が寒い場合、1 日のある時間帯にマシンに太陽が当たることがあります。 別の例として、空調システムは午後から始動し、冷気を車内に吹き込みますか? あなたの原材料は高温の倉庫に保管され、その後68℃の低温で投入されますか? これらすべてを所定の位置に置き、プロセス全体で機械と材料を温度管理された環境に保ち、直射日光を避けてください。これは見過ごされがちですが、機械加工の一貫性を確保するための重要な要素です。

上記の説明は、機械加工プロセス全体で厳しい公差を維持するという観点から導入されています。 以下では、細かい加工部分の観点から、厳しい公差を維持するためのいくつかの操作方法を紹介します。

穴あけ作業における公差の維持

穴は通常、嵌合部品と完全に位置合わせすることを目的としているため、通常、最も厳しい寸法公差が必要です。 公差を維持するには、最初に機械とツールの振れをテストします。 この単純だが見過ごされがちなステップにより、メカニックは多くの時間とフラストレーションを節約できます。

ポイントドリル

スポット ドリリングでは、ドリル ビットに非常に正確な開始点を設定できるため、希望する経路からのウォーキングや逸脱を最小限に抑えることができます。 これは、不規則な表面の穴の完全な位置を見つけるのが難しいため、不規則な表面を加工する場合に特に有利です。

リーマー

多くのミニチュア リーマはドリルよりもはるかに厳しい公差を持っているため、リーミングは非常に厳しい公差での作業に非常に適しています。 リーマーは面取りされたエッジで切断するため、穴の中の材料を最小限に抑え、最終的な目標はサイズを大きくすることです。 リーマの刃先が非常に小さいため、ツールのコア径が大きくなり、より剛性の高いツールになります。

壁の加工中に厳しい公差を維持する

たわみにより壁の加工が困難になった場合、許容差を維持する必要があります。そうでないと、力が加えられたときに工具が曲がります。 たわみによって壁に角度が現れる場合は、手の届く範囲にあるツールを選択して、ツールのネックに沿ったたわみを減らします。 さらに、軸方向の切込みを大きくし、徐々に仕上げを行って、工具にかかる圧力を減らします。 表面仕上げ公差を取得するには、ロング スロット ツールを使用して、パーツにツール パスが残っている兆候を最小限に抑える必要がある場合があります。

コーナーラジアスエンドミル

フィレット半径のエンド ミルには鋭利なエッジがないため、スクエア エンド ミルよりも摩耗が遅くなります。 コーナーラジアスツールを使用することにより、ツールエッジの亀裂を最小限に抑えることができ、各刃先で均一な圧力分布を実現できます。 四角ツールの鋭利なエッジは耐久性が低く、この点での応力集中により亀裂が発生しやすいため、コーナー半径ツールはより強くなり、公差の変化を引き起こす可能性が低くなります。

したがって、エッジの公差を改善するために、コーナー半径の輪郭を持つ荒削りツールと正方形の輪郭を持つドレッサーを使用することをお勧めします。 部品を設計するとき、および製造時に、正方形のエッジを持つ壁に比べて半径の大きい壁にポテンシャルがある場合、半径の大きい壁は機械加工を簡素化し、工具交換の数を減らすことができることに留意してください。

ねじ切り中の厳しい公差の維持

ねじ山を公差にすることは、切りくずの除去にのみ関係します。 切りくずの排出は見落としがちな問題で、ねじ切り前に穴の中の切りくずを取り除かないと、工具の先端が干渉し、ねじ山のびびりやびびりの原因となります。 これにより、スレッドの連続性が低下し、接点も変化します。 ねじ切りは通常、加工中のねじ山の損傷を減らすための最後のアプリケーションであるため、他のアプリケーションによって切りくずが穴に保持される可能性も高くなります。

ご覧のとおり、厳しい公差を維持することは困難ですが、不可能ではありません。 上記の簡単なハックを採用して、一度に目的の寸法を取得してください! 公差の厳しい加工サービスが必要な場合は、お問い合わせください。 SANS Machining は、カスタム プロジェクトのパートナーとして最適です。