アルミ部品の変形には、材質、部品の形状、製造条件など多くの理由があります。 主に、ブランクの内部応力による変形、切削力と切削熱による変形、型締力による変形があります。

アルミニウム加工の変形を減らすためのヒント

1.ブランクの内部応力を低減します

自然または人工のエージングおよび振動処理により、ブランクの内部応力を部分的に取り除くことができます。 前処理も効果的な処理方法です。 頭が太く耳が大きいブランクの場合、マージンが大きいため、加工後の変形も大きくなります。 ブランクの余分な部分を前処理し、各部分のマージンを減らすと、後続のプロセスの処理変形を減らすことができるだけでなく、 しかし、内部応力の一部は、一定期間前処理された後に解放される可能性もあります。

2.工具の切削能力を向上させる

工具の材質と幾何学的パラメータは、切削抵抗と切削熱に重要な影響を及ぼします。 部品の変形を減らすには、工具を正しく選択することが非常に重要です。

1)ツールジオメトリパラメータを合理的に選択します。

①すくい角:刃先の強度を維持した状態で、すくい角を大きくするように適切に選択する必要があります。 鋭利な刃先を研削できる一方で、切削変形を低減し、切りくずをスムーズに除去できるため、切削抵抗と切削温度を低減できます。 負のすくい角工具は絶対に使用しないでください。

②クリア角度:逃げ角の大きさは、逃げ面の摩耗や加工面の品質に直接影響します。 切削厚さは、逃げ角を選択するための重要な条件です。 荒削りでは、送り速度が大きく、切削負荷が大きく、発熱量が大きいため、工具の良好な放熱条件が求められます。 したがって、逃げ角は小さく選択する必要があります。 フライス盤を仕上げるときは、刃先を鋭くし、逃げ面と加工面の摩擦を少なくし、弾性変形を少なくする必要があります。 したがって、逃げ角は大きく選択する必要があります。

③ねじれ角:フライス盤をスムーズにし、フライス盤力を低減するために、ねじれ角はできるだけ大きく選択する必要があります。

④入力角度:入力角度を適切に小さくすると、放熱条件が改善され、処理領域の平均温度が低くなります。

2)ツール構造を改善します。

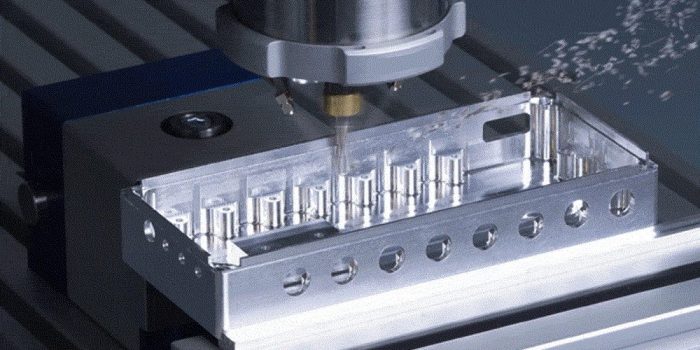

①フライスの歯数を減らし、切りくずスペースを増やします。 アルミ材の塑性が大きく、加工時の切削変形が大きく、切りくず保持スペースが大きいため、切りくずポケットの底径を大きくし、フライスの歯数を少なくする必要があります。

②ナイフの歯を細かく研ぎます。 切削工具の刃先の粗さの値は、Ra = 0.4um未満である必要があります。 新しいナイフを使用する前に、歯を研ぐときに残っているバリやわずかな鋸歯を取り除くために、細かいオイルストーンで歯の前後を軽く挽く必要があります。 このようにして、切削熱を低減できるだけでなく、切削変形も比較的小さい。

③工具の摩耗基準を厳守してください。 工具摩耗後、ワークの表面粗さ値が増加し、切削温度が上昇し、ワークの変形が増加します。 したがって、耐摩耗性に優れた工具材料の選択に加えて、工具摩耗基準は0.2mmを超えてはなりません。そうしないと、構成刃先が簡単に生成されます。 切断するとき、変形を防ぐために、ワークピースの温度は一般に100°Cを超えてはなりません。

3.ワークのクランプ方法を改善します

剛性の低い薄肉のアルミニウムワークピースの場合、次のクランプ方法を使用して変形を減らすことができます。

①薄肉ブッシング部品の場合、3ジョーセルフセンタリングチャックまたはスプリングチャックを使用してラジアル方向からクランプすると、加工後に緩めると必ずワークが変形します。 このとき、軸方向の端面をより剛性の高い方法でプレスする方法を使用する必要があります。 部品の内穴を使用して位置を特定し、自作のねじ付きマンドレルを作成し、部品の内穴にスリーブを付け、カバープレートを使用してその端面を押してから、ナットで締めます。 外側の円を加工する場合、クランプ変形を回避できるため、十分な加工精度が得られます。

②薄肉・薄板のワークを加工する場合は、真空吸盤を使用してクランプ力を均等に分散させた後、ワークの変形を防ぐために少量の切削で加工するのが最適です。

また、梱包方法も使用できます。 薄肉ワークのプロセス剛性を高めるために、ワーク内部に媒体を充填して、クランプおよび切断中のワークの変形を低減することができます。 たとえば、3%から6%の硝酸カリウムを含む尿素溶融物をワークピースに注ぎ、処理後、ワークピースを水またはアルコールに浸してフィラーを溶解し、注ぎ出します。

4.手順の合理的な配置

高速切削では、加工代が大きく断続的な切削が行われるため、フライス盤加工で振動が発生し、加工精度や表面粗さに影響を与えることがあります。 したがって、CNC高速切削プロセスは、一般に、荒加工-半仕上げ加工-クリアコーナー加工-仕上げとその他のプロセスに分けることができます。 高精度が要求される部品の場合、二次半仕上げを行ってから仕上げを行う必要がある場合があります。 荒加工後、部品を自然に冷却することで、荒加工による内部応力を排除し、変形を低減します。 荒加工後に残ったマージンは、変形量よりも大きく、通常は1〜2mmにする必要があります。 仕上げ中、部品の仕上げ面は均一な加工許容値を維持する必要があります。通常、0.2〜0.5mmが適切です。これにより、加工プロセス中に工具が安定した状態になり、切削変形が大幅に減少し、良好な表面加工品質が得られます。 、および製品の精度を確保します。

加工変形を低減するための操作スキル

上記の理由に加えて、アルミニウム部品は加工中に変形します。 実際の運用では、運用方法も非常に重要です。

- 加工代が大きい部品の場合、加工時の放熱条件を良くし、熱の集中を避けるため、加工時は対称加工を使用する必要があります。 厚さ90mmのシートで60mmに加工する必要がある場合、片面をフライス盤でもう片面をすぐにフライス盤で仕上げ、最終サイズを1回加工すると、平坦度は5mmになります。 繰り返しフィード対称処理を使用する場合、各面は2回処理されます。最終サイズは0.3mmの平坦性を保証できます。

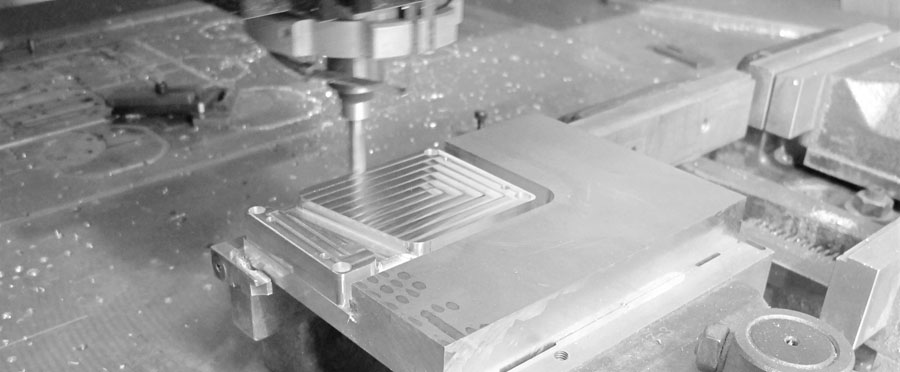

- プレート部品に複数のキャビティがある場合、加工中に1つのキャビティと1つのキャビティの順次処理方法を使用することはお勧めできません。これにより、部品の不均一な応力や変形が発生しやすくなります。 多層加工を採用し、各層を可能な限り同時にすべてのキャビティに加工し、次の層を加工して部品に均等な応力を加え、変形を低減します。

- 切削量を変えることにより、切削抵抗と切削熱を低減します。 切削量の3つの要素のうち、バックカット量は切削抵抗に大きく影響します。 加工代が大きすぎると、パスの切削抵抗が大きくなり、部品が変形するだけでなく、工作機械の主軸の剛性に影響を与え、工具の耐久性が低下します。 ナイフの量を減らすと、生産効率が大幅に低下します。 ただし、CNC加工では高速フライス盤を使用しているため、この問題を克服できます。 バックグラブの量を減らしながら、それに応じて送りを増やし、工作機械の速度を上げる限り、加工効率を確保しながら切削抵抗を減らすことができます。

- ナイフの順序にも注意を払う必要があります。 荒加工は、加工効率の向上と単位時間あたりの除去率の追求を重視しています。 一般的に、アップカットフライス盤を使用できます。 つまり、ブランクの表面の余分な材料が最速かつ最短時間で除去され、仕上げに必要な幾何学的輪郭が基本的に形成されます。 仕上げの重点は高精度と高品質であり、ダウンミリングを使用する必要があります。 ダウンミリングでは、カッターの歯の切削厚さが最大値からゼロまで徐々に減少するため、加工硬化の程度が大幅に減少すると同時に、部品の変形の程度が減少します。

- 加工時の型締による薄肉ワークの変形は、仕上げでも避けられません。 ワークの変形を最小限に抑えるために、仕上げ工程が最終サイズに達する前にプレスピースを緩めて、ワークを自由に元の形状に戻し、わずかに締めることができます。 ワークをクランプする唯一の方法(完全に感触による)のどちらでも、この方法で理想的な加工効果を得ることができます。 要するに、クランプ力の作用点は支持面で最も良く、クランプ力はワークピースの良好な剛性の方向に作用する必要があります。 ワークが緩まないことを前提に、クランプ力は小さいほど良いです。

- キャビティのある部品を加工する場合は、フライスがドリルビットのように直接部品に突き刺さらないようにしてください。フライスの切りくず保持スペースが不足し、切りくずの除去がスムーズにならず、部品の過熱、膨張、崩壊が発生します。 ナイフや壊れたナイフなどの好ましくない現象。 まず、フライスと同じか1サイズ大きいドリルで穴を開けてから、フライスでフライスを削ります。 あるいは、CAMソフトウェアを使用してスパイラルカッティングプログラムを作成することもできます。

アルミ部品の加工精度や表面品質に影響を与える主な要因は、アルミ部品の加工中に変形が発生しやすいことであり、オペレーターには一定の操作経験とスキルが必要です。