Алмазоподобное углеродное покрытие (DLC) стало одной из самых ценных технологий улучшения поверхности в современном машиностроении, особенно для деталей, обрабатываемых с ЧПУ, которые требуют исключительной износостойкости, низкого трения и длительного срока службы. Известный своим уникальным сочетанием твердости, химической стабильности и гладкости, DLC обеспечивает преимущества в производительности, которые намного превосходят преимущества традиционных методов нанесения покрытий или анодирования. Поскольку отрасли промышленности продолжают требовать более легких, быстрых и эффективных механических систем, нанесение DLC-покрытий превратилось в важнейшее решение для финишной обработки высокоточных металлических деталей.

DLC-покрытие: Что делает Его особенным?

DLC относится к семейству аморфных углеродных покрытий, которые имитируют ключевые свойства природного алмаза. Эти покрытия обычно наносятся с использованием таких процессов, как физическое осаждение из газовой фазы (PVD) или химическое осаждение из газовой фазы с усилением плазмы (PECVD), создавая ультратонкий и чрезвычайно твердый слой на поверхности детали. Полученная в результате пленка обеспечивает исключительную твердость, часто превышающую 2000 HV, в сочетании с чрезвычайно низким коэффициентом трения, обычно составляющим около 0,1 или даже ниже.

В отличие от обычных покрытий, таких как хромирование или азотирование, DLC обеспечивает баланс механической прочности и гладкости поверхности при сохранении минимальной толщины покрытия. Это делает его особенно подходящим для деталей с ЧПУ с жесткими допусками, где точность размеров и функциональность поверхности имеют решающее значение.

Типы DLC-покрытий

Существует несколько типов DLC-покрытий, каждое из которых предназначено для различных применений. К основным типам относятся:

- Гидрогенизированный DLC (a-C:H) – широко распространенный и универсальный материал, используемый в автомобильных и механических деталях.

- Негидрированный DLC (a-C) – очень твердый, часто используется в высокопроизводительных инструментах.

- Тетраэдрический аморфный углерод (ta-C) – самая твердая форма DLC, наиболее близкая по свойствам к алмазу.

- DLC, легированный металлами (Me-DLC) — Смешивается с такими металлами, как вольфрам или титан, для обеспечения особых характеристик трения и износа.

Выбор правильного типа зависит от области применения, условий эксплуатации и материала базовой детали.

Преимущества в производительности деталей, обработанных с ЧПУ

Основная причина, по которой инженеры выбирают DLC-покрытие, заключается в его способности значительно повышать производительность высокоточно обработанных деталей. Покрытие значительно снижает износ, продлевая срок службы движущихся или скользящих деталей даже при агрессивных механических нагрузках. Низкое трение снижает тепловыделение и позволяет компонентам работать более эффективно на более высоких скоростях — важное преимущество в аэрокосмической, автомобильной и высокопроизводительной технике.

DLC также обеспечивает исключительную стойкость к коррозии и химическому воздействию. Он предотвращает окисление стальных деталей, защищает от агрессивных смазочных материалов и выдерживает воздействие влаги и загрязнений окружающей среды. В сочетании с превосходной устойчивостью к царапинам и превосходными усталостными характеристиками эти характеристики позволяют деталям, обработанным с ЧПУ, сохранять стабильность и надежность даже при длительных циклических нагрузках.

Идеальное применение в прецизионном производстве

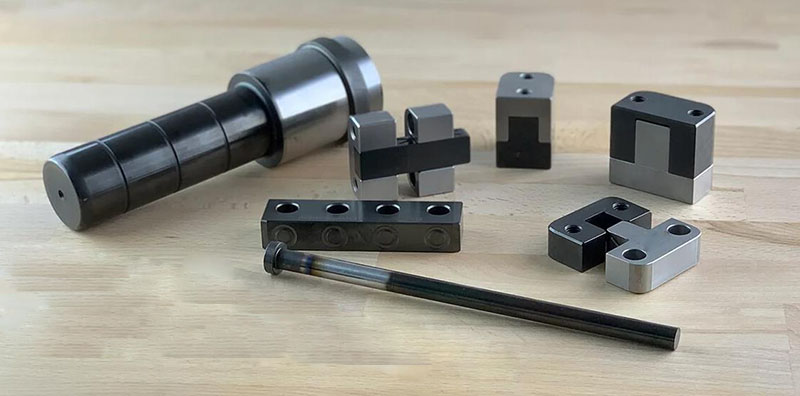

В отраслях, где требуются надежные механические характеристики на высоких скоростях или в абразивных средах, часто используются детали с покрытием DLC. В автомобилестроении DLC обычно применяется для обработки распределительных валов, компонентов системы впрыска топлива, поршневых пальцев и деталей трансмиссии для уменьшения трения и потерь энергии. В аэрокосмической промышленности применяются приводы, клапаны и важнейшие компоненты навесного оборудования, которые работают при переменных нагрузках и колебаниях температур.

В робототехнике и автоматизации валы, шестерни и подшипники, покрытые DLC, выигрывают от снижения требований к техническому обслуживанию и увеличения срока эксплуатации. В бытовой электронике высокого класса DLC также используется для повышения защиты от износа узлов скольжения, кнопок и рамок. Даже в медицинских приборах DLC обеспечивает биосовместимость и устойчивость к стерилизации, что делает его пригодным для хирургических инструментов и имплантируемых компонентов.

Механическая обработка с ЧПУ и подготовка поверхности для нанесения DLC-покрытия

Успешное нанесение DLC-покрытия начинается с прецизионной обработки на станке с ЧПУ. Поскольку слои DLC чрезвычайно тонкие, чистота поверхности и геометрия обрабатываемой детали уже должны соответствовать требованиям к производительности. Любые следы обработки, заусенцы или дефекты поверхности будут передаваться через покрытие и влиять на функциональность готовой детали.

По этой причине детали с DLC-покрытием часто требуют дополнительных этапов отделки, таких как полировка, удаление микро заусенцев или тонкая шлифовка перед нанесением покрытия. Такие материалы, как нержавеющая сталь, инструментальная сталь, титан и алюминиевые сплавы, особенно хорошо поддаются DLC, хотя для некоторых подложек требуется промежуточный слой для обеспечения надлежащей адгезии. Контроль температуры также имеет решающее значение, поскольку в процессе DLC детали могут подвергаться воздействию повышенных температур, которые не должны влиять на свойства основного материала.

DLC-покрытие по сравнению с другими видами обработки поверхности

В то время как многие виды обработки поверхности повышают долговечность и эксплуатационные характеристики деталей, обрабатываемых на станках с ЧПУ, DLC-покрытие обладает уникальным сочетанием свойств, которые часто превосходят традиционные методы. По сравнению с твердым хромированием, DLC обеспечивает значительно более высокую твердость и значительно меньшее трение без ущерба для окружающей среды, связанного с шестивалентным хромом. По сравнению с азотированием, DLC образуется при более низких температурах, что делает его подходящим для термочувствительных материалов, обеспечивая при этом превосходную износостойкость и усталостную стойкость. Такие виды обработки поверхности, как анодирование или никелирование, повышают коррозионную стойкость, но они не могут сравниться с высокой твердостью и смазывающими свойствами DLC. Даже современные покрытия, такие как TiN или TiCN, используемые в режущих инструментах, как правило, обладают более высокими коэффициентами трения и меньшей универсальностью в применении к различным материалам.

DLC отличается сбалансированным сочетанием твердости, низкого трения, химической стойкости и однородности тонкой пленки, что позволяет сохранять точные допуски. Это делает его особенно выгодным для компонентов, работающих в условиях скользящего контакта, высоких скоростей или в средах, где важна долгосрочная надежность. Хотя стоимость нанесения DLC может быть выше, чем у традиционных покрытий, его увеличенный срок службы и эксплуатационные характеристики часто приводят к снижению общей стоимости владения.

Почему производители выбирают DLC для высокоточных компонентов

По мере того как отрасли промышленности развиваются в направлении повышения эффективности и снижения воздействия на окружающую среду, DLC-покрытие становится все более привлекательным благодаря своей способности улучшать эксплуатационные характеристики без увеличения расхода смазочного материала или необходимости частой замены деталей. Сочетание исключительной износостойкости, защиты от коррозии и сверхнизкого трения делает DLC одной из самых универсальных технологий обработки поверхностей, доступных для деталей, обрабатываемых с ЧПУ.

Производителям, стремящимся повысить качество продукции, свести к минимуму риски поломок и обеспечить длительную работу, компания DLC предлагает проверенное решение с высокой стоимостью. Покрытие DLC, наносимое на критически важные компоненты двигателя или деликатные хирургические инструменты, позволяет деталям, обработанным с ЧПУ, надежно работать в самых сложных условиях.