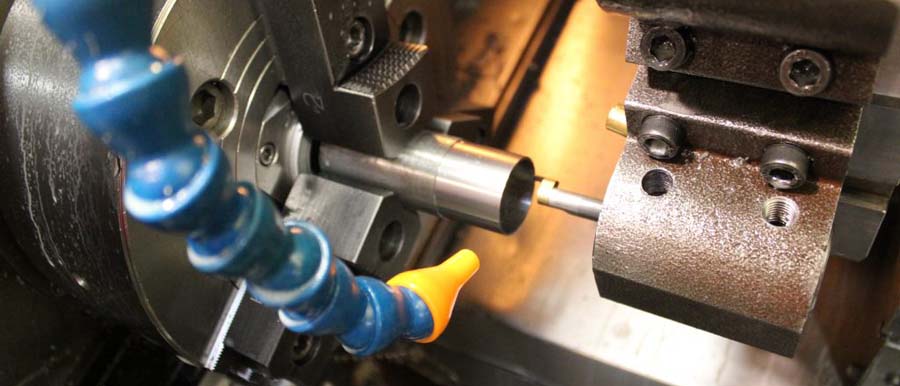

Токарная обработка с ЧПУ является одним из наиболее фундаментальных и эффективных процессов изготовления деталей цилиндрической формы. Токарные станки — от простых штифтов и валов до сложных аэрокосмических компонентов — являются краеугольным камнем современной механической обработки. Однако конечная стоимость, качество и сроки изготовления отточенной детали определяются не в цехе — они устанавливаются на стадии проектирования.

Соблюдение принципов проектирования с учетом технологичности (DFM) имеет решающее значение. Функциональная конструкция, игнорирующая реалии процесса токарной обработки, неизбежно приведет к повышению затрат, увеличению продолжительности цикла и потенциальным проблемам с качеством. Это руководство содержит набор практических рекомендаций для инженеров и дизайнеров по созданию деталей, которые не только функциональны, но и по своей сути оптимизированы для эффективной и экономичной токарной обработки с ЧПУ.

1. Упростите геометрию и сохраните однородность

Самый прямой способ снизить затраты на обработку — упростить геометрию детали. Каждая деталь, поверхность и контур увеличивают время программирования и обработки.

Сведите к минимуму количество элементов: для каждой канавки, конусности, резьбы или радиуса требуется определенный инструмент и операция. Сводя к минимуму количество отдельных элементов, вы сокращаете количество необходимых смен инструмента и сокращаете общее время цикла.

Предпочтение отдается внешним характеристикам, а не внутренним: обработка детали по внешнему диаметру (OD) почти всегда проще и быстрее, чем по внутреннему диаметру (ID). Внешняя токарная обработка обеспечивает более жесткую оснастку, удаление агрессивных материалов и более легкое удаление стружки. Внутренние работы (растачивание) ограничены размером отверстия и отношением длины расточной оправки к диаметру.

Обеспечьте равномерную толщину стенок: проектирование деталей с очень тонкими стенками (например, менее 0,040 дюйма или 1 мм для металлов) может быть проблематичным. Тонкие стенки подвержены вибрации (дребезжанию), прогибу под давлением инструмента и термическим деформациям, что чрезвычайно затрудняет соблюдение жестких допусков. Стремитесь к обеспечению надежной и равномерной толщины стенок везде, где это возможно.

2. Конструктивные особенности, поддающиеся механической обработке

Некоторые геометрические элементы сложно или дорого изготовить на токарном станке. Несколько продуманных конструктивных решений помогут избежать этих распространенных производственных ошибок.

Закругление всех внутренних углов: это, пожалуй, самое важное правило DfM для токарной обработки. Стандартная токарная пластина имеет закругленную головку («радиус закругления»). Поэтому с ее помощью невозможно обработать идеально острый внутренний угол. Необходимость создания острого угла вынуждает использовать второстепенную, гораздо более медленную операцию или узкоспециализированный, хрупкий инструмент. Всегда добавляйте к внутренним углам небольшой радиус, превышающий стандартный радиус торца инструмента (радиус 0,030 дюйма или 0,8 мм — это безопасное и щедрое значение).

Стандартизируйте резьбу: по возможности используйте стандартные размеры резьбы (например, UNC, UNF или метрические серии грубой и тонкой нарезки). Для создания нестандартной резьбы требуется дорогостоящий специализированный инструмент и значительно усложняется настройка. Кроме того, рекомендуется выполнять на конце резьбы разгрузочную канавку. Этот небольшой надрез позволяет инструменту для нарезания резьбы аккуратно выходить из надреза, обеспечивая полную и хорошо сформированную конечную резьбу.

Избегайте глубоких, узких черт лица: Соотношение глубины к ширине любого элемента является ключевым фактором, определяющим стоимость.

- Канавки: Канавка для стандартного уплотнительного кольца легко поддается механической обработке. Однако для получения очень глубокой и узкой канавки требуется длинный и тонкий инструмент для нарезания канавок, который может ломаться и стучать. Как правило, глубина канавки не должна превышать ее ширины.

- Отверстия: Высокое соотношение длины к диаметру (L:D) для внутреннего отверстия (например, >10:1) является чрезвычайно сложной задачей. Для этого требуется длинная расточная оправка, которая подвержена прогибу и вибрации, что затрудняет соблюдение жестких допусков и достижение хорошей чистовой обработки поверхности.

3. Будьте внимательны к допускам и отделке поверхности

Неоправданно жесткие технические требования являются основной причиной производственных затрат. Каждое число на чертеже должно иметь четкое функциональное обоснование.

Применяйте допуски там, где они важны: Применяйте жесткие допуски только к критически важным функциональным поверхностям, таким как посадка подшипников, уплотнительные поверхности или установочные диаметры. Все остальные некритические размеры должны соответствовать стандартным допускам станка (например, +/- 0,005″ или +/- 0,125 мм). Добавление еще одного десятичного знака к допуску может привести к экспоненциальному увеличению стоимости из-за более медленной обработки, многократных чистовых проходов и повышенных требований к контролю.

Разберитесь с обозначениями обработки поверхности: Стандартная обработка «после обработки» на токарном станке обычно составляет около 125 мкм (3,2 мкм), что подходит для большинства применений. Для получения более гладкой поверхности (например, 63, 32 или 16 Ra) требуется более низкая скорость подачи, специальные инструменты (например, стеклоочистительные пластины), что может значительно увеличить время цикла. Сверхтонкая обработка часто требует дорогостоящих дополнительных операций, таких как шлифовка или полировка.

Накатка: Накатка создает узоры на круглых деталях в функциональных или эстетических целях. Область накатки должна быть узкой, а ширина не должна превышать диаметра.

4. С самого начала рассмотрите возможность удержания материалов и работ

Производственный процесс начинается с заготовки бруска из исходного материала и способа его крепления. Эти практические соображения должны повлиять на дизайн.

Учитывайте размеры и форму прутков: Прутковая заготовка — это необработанный, очищенный материал, используемый при токарной обработке с ЧПУ. Ее размеры и допуски часто могут быть полезными при проектировании для производства на токарных станках.

Выбирайте обрабатываемые материалы: Степень обрабатываемости материала напрямую влияет на скорость резания и, следовательно, на продолжительность цикла. Более мягкие материалы, такие как алюминий марки 6061, латунь или сталь 12L14, обрабатываемые методом свободной обработки, намного проще и дешевле, чем жесткие материалы, такие как нержавеющая сталь марки 316, инконель или титан.

Разработка для стандартных размеров заготовки: Разработка детали с наружным диаметром, который лишь немного меньше стандартного размера заготовки из исходного материала, является очень эффективной. Это позволяет исключить трудоемкие операции черновой обработки, необходимые для обработки гораздо большего размера заготовки.

Обеспечьте поверхность захвата: Заготовка должна надежно удерживаться в зажимном патроне или цанге. Убедитесь, что в вашей конструкции предусмотрена равномерная концентрическая поверхность достаточной длины, чтобы станок мог захватывать ее, не повреждая важные элементы. Избегайте размещения деталей непосредственно на торце детали, которые могут помешать закреплению заготовки.

Заключение: Партнерство в создании

Эффективное проектирование токарных станков с ЧПУ — это совместная работа дизайнера и машиниста. Дизайн, созданный с учетом особенностей производственного процесса, всегда будет более надежным, последовательным и экономичным в изготовлении. Упрощая геометрию, уделяя особое внимание конструктивным особенностям, разумно используя допуски и учитывая физические реалии цеха, вы можете создавать детали, которые не только функциональны на бумаге, но и по-настоящему оптимизированы для производства.