В современном производстве обработка поверхности играет важнейшую роль в повышении эксплуатационных характеристик, долговечности и внешнего вида металлических деталей. Среди различных методов нанесения покрытий черное оксидное покрытие выделяется как надежный и экономичный метод повышения коррозионной стойкости и эстетичности поверхности, особенно для стали и черных металлов. В этой статье представлено подробное руководство по нанесению черного оксидного покрытия, объясняющее процесс его получения, ключевые преимущества и практическое применение в различных отраслях промышленности.

Что такое Черное оксидное покрытие?

Черный оксид, также известный как чернение или финишное затемнение, представляет собой химическое конверсионное покрытие, наносимое на черные металлы. Он преобразует внешний слой металла в магнетит (fe₃o₄), стабильный черный оксид железа, посредством контролируемой химической реакции.

В отличие от краски или покрытия, черный оксид не наносится отдельным слоем поверх материала, а становится неотъемлемой частью поверхности, обеспечивая явные функциональные и визуальные преимущества. Такая обработка повышает износостойкость и коррозионную стойкость, а также улучшает внешний вид деталей. Таким образом, это стало популярной процедурой для многих промышленных операций.

Процесс нанесения черного оксидного покрытия

Понимание того, как работает черное оксидное покрытие, необходимо для достижения оптимальных результатов. Давайте разберем процесс шаг за шагом.

Подготовка поверхности

Правильная подготовка поверхности обеспечивает высокое качество покрытия и прочную адгезию. На первом этапе необходимо тщательно очистить металлическую поверхность от грязи, масла и окислов. Этого можно достичь с помощью различных методов, таких как пескоструйная обработка, химическое травление или обезжиривание. Для получения чистой и реактивной поверхности сложных деталей обычно используется комбинация щелочной очистки и кислотного травления.

Бак для окисления

Резервуар для окисления является основой процесса получения черного оксида. Обычно этот подогретый щелочной раствор работает при температуре от 140°C до 146°C и содержит окислители и гидроксид натрия. Детали погружают на 10-30 минут для ускорения химической реакции. В результате на поверхности металла образуется слой магнетита (fe₃o₄), который образует характерное черное покрытие.

Последующее лечение

После окисления детали тщательно промываются для удаления остатков химикатов, после чего наносится герметик. К обычным герметикам относятся масло, лак или воск. Когда герметик проникает в пористый оксидный слой, он повышает коррозионную стойкость и обеспечивает желаемый вид поверхности. Воск придает матовый оттенок, масло — глянцевый, а лак быстро высыхает и придает декоративную привлекательность.

Основные вариации процесса

Процесс получения черного оксида не является универсальным. Различные материалы и требования к применению требуют особых настроек процесса. Например, алюминий требует предварительной обработки погружением в цинк, в то время как для нержавеющей стали используются специальные растворы для окисления. В некоторых процедурах используется холодная черная окись, которая образуется в результате химических реакций при комнатной температуре. В других используются электролитические методы для усиления эффекта окисления. Эти варианты обеспечивают оптимальные характеристики покрытия при использовании широкого спектра материалов и технических характеристик.

Преимущества черного оксидного покрытия

Черное оксидное покрытие дает ряд преимуществ в различных отраслях промышленности. Одной из выдающихся особенностей является его способность защищать от коррозии.

Повышенная коррозионная стойкость

Сам по себе черный оксид обладает умеренной коррозионной стойкостью, но в сочетании с последующей герметизацией (маслом или воском) он значительно снижает окисление, особенно в помещениях.

Улучшенная эстетика

Темно-черное покрытие обеспечивает привлекательную, не отражающую свет поверхность, улучшающую внешний вид инструментов, крепежных деталей и компонентов оборудования.

Стабильность размеров

В отличие от нанесения покрытия или покраски, черный оксид придает изделию минимальную толщину (обычно от 0,5 до 2,5 микрон), сохраняя размеры деталей и допуски, что имеет решающее значение для прецизионных компонентов.

Уменьшение яркости света

Матово-черный внешний вид минимизирует блики, что делает черный оксид популярным в оптических компонентах, военной технике и корпусах приборов.

Смазывающие и противоизносные свойства

Масляное или восковое уплотнение улучшает смазывающую способность поверхности, уменьшая трение и предотвращая истирание или заедание сопрягаемых компонентов.

Экономичная защита поверхности

По сравнению с более дорогими покрытиями, такими как гальваническое покрытие или покраска, black oxide предлагает экономичный вариант с удовлетворительной защитой и улучшенным внешним видом.

Ограничения и проблемы

Хотя черное оксидное покрытие обладает многими преимуществами, оно также имеет определенные недостатки. Для обеспечения правильного нанесения важно учитывать следующие ограничения:

Ограничение толщины

Одним из основных недостатков черного оксидного покрытия является его очень тонкий слой, обычно составляющий от 0,5 до 1,5 микрон. Такая минимальная толщина приводит к снижению защиты в чрезвычайно суровых условиях окружающей среды и ограничивает возможность поддержания точной размерной характеристики. Если требуется более толстый защитный слой, следует рассмотреть альтернативные способы обработки поверхности.

Проблемы долговечности при холодной обработке

Холодная обработка черной окисью обеспечивает более быстрое нанесение, но, как правило, менее долговечна по сравнению с обработкой горячей черной окисью. Для решения этой проблемы производители часто предпочитают горячую черную окись или выбирают высококачественные герметики в тех областях применения, где требуется максимальная долговечность.

Проблемы безопасности и охраны окружающей среды

Использование агрессивных химикатов в процессе получения горячей черной окиси вызывает опасения по поводу безопасности и охраны окружающей среды. Чтобы снизить эти риски, специалисты отрасли разработали современные химические составы и соблюдают строгие правила техники безопасности для обеспечения экологически ответственной работы.

Ограничения по термостойкости

Хотя черные оксидные покрытия могут эффективно работать при температурах до 900°F (приблизительно 474 °C), они по-прежнему имеют ограничения в условиях экстремально высоких температур. Инженерам следует рассмотреть альтернативные варианты покрытий, специально разработанные для обеспечения более высокой термостойкости.

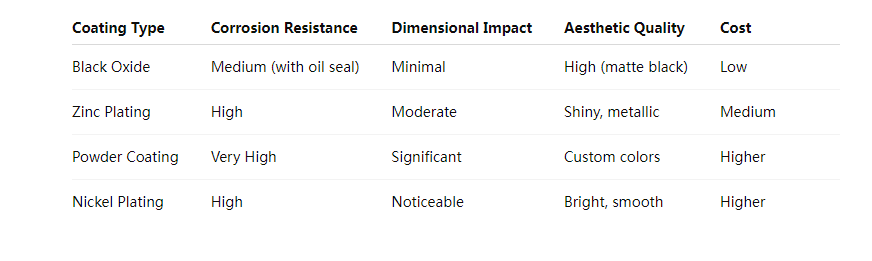

Черный оксид против Другие Способы Покрытие

Вывод

Черное оксидное покрытие остается популярным вариантом отделки благодаря своей низкой стоимости, точности размеров, коррозионной стойкости и гладкому внешнему виду. Хотя оно может и не обеспечивать надежную защиту толстых покрытий, оно отлично подходит для многих промышленных, коммерческих и потребительских применений.

Если вам требуются компоненты с минимальными изменениями размеров, уменьшенным бликованием и повышенной износостойкостью, обработка черным оксидом является практичным и эффективным решением.