Глухие отверстия широко используются в обрабатываемых деталях, где требования к целостности конструкции, герметизации или сборке не позволяют использовать сквозные отверстия. Несмотря на то, что глухие отверстия являются обычным явлением, они часто усложняют как производство, так и контроль. Неточно составленные чертежи или пропущенные ограничения при измерениях могут привести к задержкам в производстве, снижению качества и увеличению затрат. Хорошо продуманная конструкция глухого отверстия должна сочетать в себе функциональное назначение, обрабатываемость и возможность контроля.

Основные указания по чертежам для проектирования глухих отверстий

Четкие и реалистичные чертежи являются основой успешного изготовления глухих отверстий. Одним из наиболее важных моментов является определение глубины. Проектировщики должны по возможности указывать функциональную глубину, а не абсолютную глубину сверления, чтобы обеспечить разумный допуск на биение инструмента и геометрию дна. Чрезмерно жесткие допуски по глубине часто увеличивают время обработки без повышения производительности.

Геометрия днища также должна быть тщательно продумана. При стандартном сверлении, естественно, получается коническое днище, и с этим следует мириться, если только функционально не требуется плоское днище. Если необходимы отверстия с плоским днищем, на чертежах следует четко указывать метод обработки или допустимый радиус закругления, чтобы избежать неясностей при изготовлении.

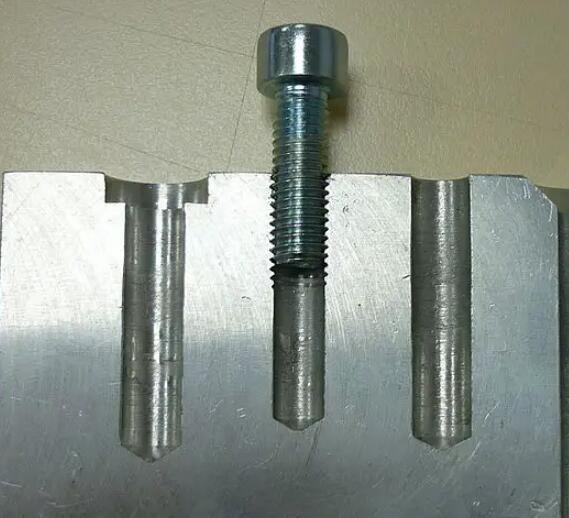

Для глухих резьбовых отверстий на чертежах должно быть указано различие между полной глубиной резьбы и общей глубиной отверстия. Дополнительный зазор под последней используемой резьбой необходим для накопления стружки и выхода инструмента. Несоблюдение этого требования часто приводит к неполной нарезке резьбы или повреждению инструмента.

Исходные данные и позиционные допуски следует выбирать с учетом результатов контроля. Привязка к недоступным поверхностям или внутренним элементам может усложнить измерения и снизить повторяемость при контроле качества.

Проблемы измерения и контроля

Глухие отверстия создают трудности при проверке из-за ограниченного доступа и невидимых поверхностей дна. Измерение глубины часто проводится непрямым способом, для чего требуются щупы, глубиномеры или CMMS, а не прямое визуальное подтверждение. Узкие диаметры еще больше ограничивают доступ к инструменту, увеличивая риск смещения или неполного контакта.

Состояние внутренней поверхности также влияет на точность измерений. Шероховатость, следы от инструмента или небольшая деформация на стенке отверстия могут повлиять на показания диаметра, особенно при использовании контактных датчиков. Отклонения в форме дна могут привести к неточным измерениям глубины, если датчик неправильно установлен на исходной поверхности.

Высокоточные глухие отверстия создают дополнительные проблемы. Малые диаметры и жесткие допуски часто превышают возможности стандартных инструментов контроля, что требует современного метрологического оборудования и опытных операторов. Интерпретация данных становится более сложной, когда измерения полностью основаны на косвенных показаниях, а не на визуальном подтверждении.

Практические решения и передовой опыт

Эффективное проектирование глухих отверстий начинается с продумывания конструкции для контроля. Инженеры должны определять допуски, основываясь на функциональных требованиях, а не на идеализированной геометрии. Возможность разумного изменения глубины и использование стандартных отверстий для сверления значительно повышает технологичность и надежность контроля.

При механической обработке выбор подходящих методов резания, таких как сверление с закруглением, подача охлаждающей жидкости под высоким давлением или фрезерование резьбы, уменьшает накопление стружки и улучшает согласованность размеров. Для глухих отверстий с резьбой фрезерование резьбы часто обеспечивает лучший контроль глубины и снижает риск поломки метчиков.

С точки зрения контроля, выбор правильного метода измерения имеет важное значение. Координатно-измерительные станки, глубиномеры с заданными контрольными поверхностями и оптические измерительные системы обеспечивают более высокую точность при оценке глухих отверстий. Четкие инструкции по контролю и определения исходных данных на чертежах помогают свести к минимуму отклонения, зависящие от оператора.

В случаях, когда речь идет о микрошлифованных отверстиях или нестандартной геометрии, для обеспечения стабильного качества могут потребоваться индивидуальные решения для контроля или валидация процесса с помощью первичного контроля.

Критичность глухих отверстий

Конструкция глухих отверстий и механическая обработка напрямую определяют функциональность и качество изделия. Типичные примеры:

- В электронных корпусах глухие отверстия скрывают разъемы, сохраняя при этом эстетическую целостность.

- В прецизионных механизмах они обеспечивают исходные параметры для точного определения местоположения и обеспечивают стабильную работу без вибрации.

Благодаря тщательному проектированию и контролю процесса, глухие отверстия стали незаменимым элементом современного производства. Не менее важное значение имеет их метрология: данные о размерах, геометрической форме и проверке поверхности обеспечивают функционирование деталей, точность сборки и целостность изделия в целом. Ниже приведены ключевые аспекты.

Обеспечение функциональности И Производительности

Посадка крепежных элементов: в глухих отверстиях могут быть установлены винты, дюбели или винтовые вставки. Необходимо соблюдать допуски по диаметру, глубине и расположению, чтобы гарантировать предварительное натяжение соединения и предотвратить самопроизвольное расшатывание при циклической нагрузке.

Прокладка жидкости/кабеля: когда отверстие используется в качестве внутренней галереи или кабельного канала, размер и глубина должны соответствовать чертежным требованиям, чтобы обеспечить заданный расход или радиус изгиба.

Соблюдение точности сборки

Выравнивание сопрягаемых деталей: отклонение даже на микронный уровень в истинном положении глухого отверстия может привести к перекосу при укладке, сокращению срока службы или заклиниванию.

Предотвращение переделок: неправильные измерения в процессе производства приводят к выборочной сборке или браку, что увеличивает стоимость каждой детали.

Повышение Надежности И Долговечности

Распределение напряжений: небольшие или неправильно расположенные отверстия создают повышенные напряжения, которые вызывают усталостные трещины при многократном нагружении.

Целостность уплотнения: в герметичных контурах (например, в корпусах гидравлических клапанов или пневматических коллекторах) ошибка в размерах или обработке поверхности приводит к нарушению сжатия уплотнительного кольца, что приводит к утечке.

Контроль Производительности И Затрат

Производительность при первом проходе: при зондировании на станке и проверке КИМ после обработки дефекты выявляются на ранней стадии, что исключает вторичные операции и сокращает количество брака в PPM.

Стандартизация процесса: повторяемое измерение в глухих отверстиях поддерживает SPC, что позволяет производить продукцию в больших объемах с Cpk ≥ 1,67 и обеспечивает соответствие между партиями.

Удовлетворение Требований Отрасли И Клиентов

Стандарты соответствия: аэрокосмические (AS9100), медицинские (ISO 13485) и автомобильные (IATF 16949) — все они требуют жестких допусков на глухие отверстия; отчеты о размерах обязательны для представления в PPAP/FAIR.

Доверие клиентов: поставка запчастей, соответствующих требованиям GD&T, повышает рейтинг поставщика и репутацию бренда.

Таким образом, метрология глухих отверстий — это не самостоятельная операция, а важный контрольный пункт, который обеспечивает функциональные характеристики, целостность сборки и соблюдение договорных обязательств при прецизионной обработке.

Вывод

Для получения надежных результатов изготовления глухих отверстий требуется нечто большее, чем просто определение базовых размеров. Продуманные чертежи, реалистичные допуски и конструктивные решения с учетом требований контроля снижают производственные риски и повышают согласованность. Решая проблемы с измерениями на ранней стадии и применяя практические решения на всех этапах механической обработки и контроля, инженеры могут обеспечить соответствие глухих отверстий как функциональным, так и качественным требованиям без лишних затрат или усложнений.