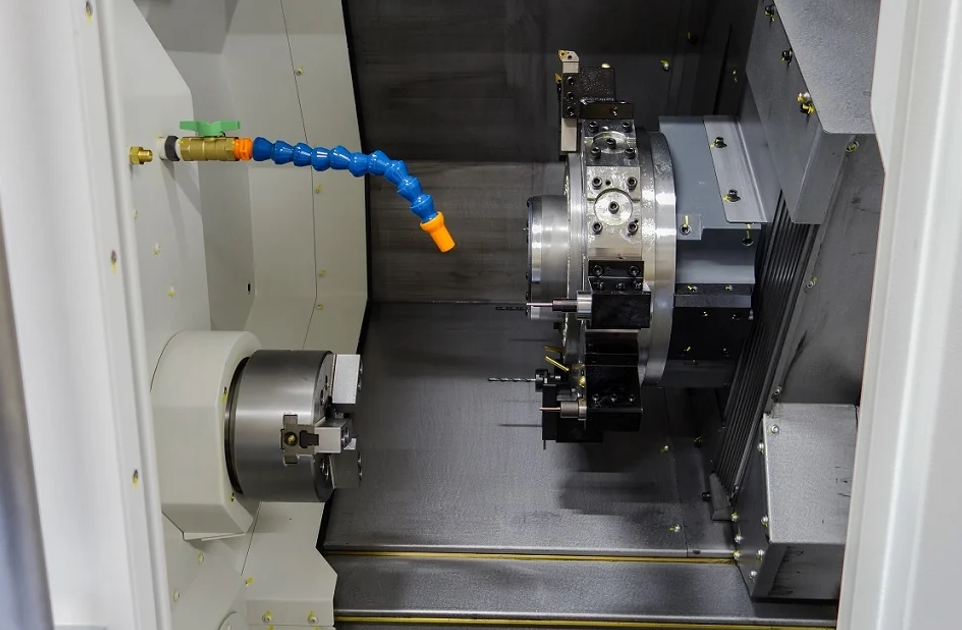

В области токарной обработки с ЧПУ чистота поверхности является одним из ключевых показателей качества обрабатываемых деталей. Она влияет не только на внешний вид заготовки, но и на ее функциональность, износостойкость, коррозионную стойкость и точность подгонки. Особенно в таких отраслях, как аэрокосмическая промышленность, производство прецизионного приборостроения и медицинского оборудования, где требуется чрезвычайно высокая точность обработки, улучшение качества поверхности токарных станков с ЧПУ стало основной задачей в процессе обработки.

В этой статье рассматриваются проверенные стратегии и методы, которые могут применять машинисты и инженеры для повышения качества поверхности и согласованности точеных деталей.

Что такое чистовая обработка поверхности при токарной обработке с ЧПУ?

Под чистотой поверхности понимается текстура и гладкость поверхности детали после механической обработки. Обычно она измеряется в Ra (среднее значение шероховатости), выраженное в микрометрах (мкм) или микродюймах (мд). Более низкие значения Ra указывают на более гладкую поверхность.

Оптимизация и рациональное использование режущего инструмента

Оптимизация материалов режущего инструмента

Качество материалов режущего инструмента играет решающую роль в чистовой обработке поверхности. Твердосплавные режущие инструменты стали популярным выбором для токарной обработки с ЧПУ благодаря их высокой твердости и хорошей износостойкости. При обработке таких материалов, как нержавеющая сталь и алюминиевые сплавы, цементированный карбид типа YT подходит для полуфабрикатов и чистовой обработки и может обеспечить хорошее качество поверхности; в то время как цементированный карбид типа YG может повысить свои антиадгезионные свойства при обработке нержавеющей стали после добавления мелких зерен TaC или NbC.

Режущие инструменты с покрытием — это мощный инструмент для улучшения качества обработки поверхности. Покрытие TiAlSi может значительно повысить твердость поверхности лезвия, эффективно предотвратить адгезионный износ, значительно продлить срок службы инструмента при непрерывном резании и уменьшить влияние износа инструмента на качество обработки поверхности. Для материалов с более высокой твердостью режущие инструменты из кубического нитрида бора (CBN) могут сохранять хорошие режущие характеристики при высоких температурах, предотвращать пластическую деформацию режущего инструмента и, таким образом, обеспечивать чистоту обработанной поверхности.

Точная настройка геометрических параметров инструмента

Увеличение угла наклона режущей кромки может уменьшить деформацию стружки и усилие резания, а также снизить степень упрочнения заготовки. Как правило, более приемлемым является угол наклона от 20° до 30°, но для предотвращения образования сколов необходимо учитывать прочность инструмента. Правильное увеличение заднего угла до 8° — 10° позволяет уменьшить трение между задней поверхностью инструмента и обрабатываемой поверхностью заготовки и избежать царапин, вызванных трением, влияющим на чистоту поверхности.

Основной угол наклона режущей кромки выбирается равным 45° — 75° в зависимости от формы обрабатываемой детали, а радиальное усилие резания разумно регулируется для предотвращения деформации обрабатываемой детали; дополнительный угол наклона режущей кромки составляет 8° — 15° для уменьшения трения между дополнительной режущей кромкой и обрабатываемой поверхностью.. При точной обработке угол наклона лезвия выбирается положительным, что способствует удалению стружки и предотвращает появление царапин на обрабатываемой поверхности; радиус дуги острия инструмента соответствующим образом увеличивается до 0,5 — 1 мм, что позволяет эффективно улучшить шероховатость поверхности. Кроме того, разумная конструкция канавки для измельчения стружки (ролика), например, полная дуга или прямая дуга, контролирует форму стружки и предотвращает наматывание стружки и ее влияние на процесс обработки.

Правильное использование и уход за инструментами

Убедитесь, что инструмент надежно установлен и точно выровнен, работайте строго в соответствии с инструкциями по эксплуатации станка, следите за точностью установки инструмента и избегайте вибрации и ошибок при обработке, вызванных неправильной установкой инструмента. Во время обработки регулярно проверяйте степень износа инструмента. Когда износ задней поверхности инструмента достигнет 0,2-0,3 мм, своевременно замените или заточите инструмент, чтобы чрезмерный износ не повлиял на чистоту поверхности.

Точная оптимизация параметров резания

Разумный контроль скорости резания

Скорость резания оказывает существенное влияние на качество поверхности. Чрезмерная скорость резания приводит к резкому повышению температуры резания, усилению износа инструмента, образованию наростов на кромке и, как следствие, снижению качества поверхности; в то время как слишком низкая скорость резания может привести к затвердеванию заготовки, что также влияет на качество поверхности. Различные материалы инструмента соответствуют разным допустимым диапазонам скоростей резания. При реальной обработке оптимальную скорость резания необходимо определять комплексно, исходя из таких факторов, как характеристики материала заготовки, тип инструмента и производительность станка.

Научное определение скорости подачи

Скорость подачи напрямую влияет на следы резания и шероховатость поверхности. Во время чистовой обработки скорость подачи регулируется на уровне 0,06 — 0,12 мм/оборот шпинделя, что позволяет эффективно уменьшить следы резания и шероховатость поверхности. В то же время скорость подачи следует регулировать в соответствии с ситуацией дробления стружки. Если стружку трудно измельчить, скорость подачи может быть соответствующим образом увеличена, но необходимо следить за тем, чтобы она не превышала несущую способность инструмента, чтобы предотвратить вибрацию и поломку инструмента, вызванные чрезмерной подачей, что повлияет на чистоту поверхности.

Точный контроль глубины резания

Глубина резания при чистовой обработке должна быть небольшой, обычно менее 0,5 (значение радиуса), чтобы избежать неустойчивого усилия резания из-за чрезмерной глубины резания, вызывающей вибрацию и деформацию заготовки и, таким образом, влияющей на чистоту поверхности. На этапе черновой обработки можно выбрать большую глубину резания в соответствии с припуском на заготовку и производительностью станка и инструмента, но необходимо обеспечить достаточный припуск для последующей чистовой обработки, чтобы оптимизировать качество поверхности.

Оптимизация системы охлаждения и смазки

Правильный выбор охлаждающей и смазочной жидкости

Охлаждающая и смазочная жидкость играет важную роль в улучшении качества обработки поверхности. Для черновой обработки можно использовать эмульсию или средство для обработки под экстремальным давлением. Хорошая охлаждающая способность эмульсии позволяет эффективно снизить температуру резания. Противозадирные присадки, добавляемые в эмульсию противозадирного действия, могут образовывать прочную смазочную пленку при высокой температуре и давлении, что снижает износ инструмента. Для тонкой токарной обработки идеальным выбором является сернистое масло, которое может образовывать смазочную пленку на поверхности обрабатываемой детали и эффективно уменьшать шероховатость поверхности. Для обработки с чрезвычайно высокими требованиями к качеству поверхности можно использовать смесь четыреххлористого углерода и моторного масла, но при этом необходимо принять защитные меры.

Эффективное использование охлаждающей и смазочной жидкости

Обеспечьте достаточный расход и давление охлаждающей и смазывающей жидкости, чтобы она могла полностью покрывать зону резания, отводить тепло от резки и вовремя смывать стружку, а также выполнять хорошую охлаждающую и смазывающую функцию. Разумно отрегулируйте направление распыления охлаждающей и смазочной жидкости таким образом, чтобы оно совпадало с режущей кромкой инструмента и зоной образования стружки для улучшения эффекта охлаждения и смазки. В то же время регулярно заменяйте охлаждающую и смазочную жидкость, чтобы предотвратить ухудшение эксплуатационных характеристик из-за смешивания со стружкой и загрязнениями, влияющими на чистоту поверхности.

Оптимизация оборудования и процессов

Гарантия и оптимизация производительности станка

Выбирайте токарные станки с ЧПУ с хорошей жесткостью и высокой точностью, чтобы обеспечить стабильность работы станка во время обработки. Регулярно проводите техническое обслуживание станка, проверяйте рабочее состояние трансмиссии, системы смазки, охлаждения и других компонентов, а также своевременно регулируйте и заменяйте изношенные детали. Например, регулярно заменяйте смазочное масло в станке, чистите фильтр системы охлаждения, обеспечьте нормальную работу каждой системы станка и обеспечьте стабильную рабочую платформу для улучшения качества поверхности. Кроме того, благодаря точной калибровке и отладке станка можно устранить погрешность самого станка и повысить точность обработки.

Оптимизация зажима и позиционирования заготовки

Разумно выберите способ зажима и позиционирования, чтобы обеспечить прочность и надежность заготовки в процессе точения и избежать ослабления или смещения. Для тонких заготовок с валами используйте центральную раму или направляющую раму в качестве дополнительной опоры, чтобы уменьшить деформацию заготовки под действием силы резания; используйте мягкие захваты для зажима, чтобы избежать защемления поверхности заготовки. В процессе зажима строго контролируйте усилие зажима, чтобы предотвратить деформацию заготовки из-за чрезмерного усилия зажима и ухудшение качества поверхности.

Разумное планирование последовательности резания и траектории движения инструмента

Разумно спланируйте последовательность резания и траекторию движения инструмента, сократите время простоя инструмента и его частое реверсирование, повысьте эффективность обработки и обеспечьте стабильность обработки. При многопроцессорной обработке выберите подходящую последовательность резания в соответствии с формой и размером заготовки. Например, при ступенчатой обточке деталей вала сначала обточите деталь большего диаметра, а затем деталь меньшего диаметра, чтобы избежать ошибок обработки, вызванных неправильной последовательностью обработки. Оптимизируйте траекторию движения инструмента и применяйте разумные стратегии резания, такие как фрезерование вниз, чтобы уменьшить колебания силы резания и улучшить чистоту поверхности.

Разумное применение процесса термообработки

Для некоторых материалов правильная термообработка перед обработкой может улучшить их технологические характеристики и, следовательно, качество поверхности. Например, мартенситная нержавеющая сталь сначала подвергается закалке после поступления на завод для доведения твердости до соответствующего диапазона (например, HRC25 — HRC30), что может улучшить обрабатываемость материала токарной обработкой, облегчить получение хорошего качества поверхности и снизить износ инструмента.

Вывод

Достижение превосходной чистовой обработки поверхности при токарной обработке с ЧПУ является результатом не единичного изменения, а комплексной оптимизации параметров обработки, оснастки, состояния станка и характеристик заготовки. От выбора инструмента и скорости вращения до жесткости смазочно-охлаждающей жидкости и настройки — каждая деталь играет роль в том, насколько гладкой и функциональной будет конечная поверхность.

Уделяя особое внимание каждому фактору и применяя структурированный подход, машинисты могут стабильно изготавливать токарные изделия, которые соответствуют требованиям к чистовой обработке или превосходят их, экономя время, сокращая количество переделок и повышая удовлетворенность клиентов.