Ступенчатое точение является фундаментальной, но очень важной операцией в обработке на токарных станках, особенно в токарных процессах с ЧПУ. Этот метод необходим для создания цилиндрических деталей с различным диаметром вдоль одной оси, которые часто называют ступенчатыми валами или деталями разного диаметра. Будь то при производстве автомобильных трансмиссионных валов, корпусов двигателей или компонентов аэрокосмической промышленности, ступенчатая токарная обработка играет решающую роль в обеспечении точности размеров и функциональной геометрии.

В этой статье подробно рассматривается процесс ступенчатого точения, описываются принципы его работы, требования к инструменту, преимущества и промышленное применение, что дает четкое представление как инженерам, так и машинистам и производителям.

Что такое Пошаговый поворот?

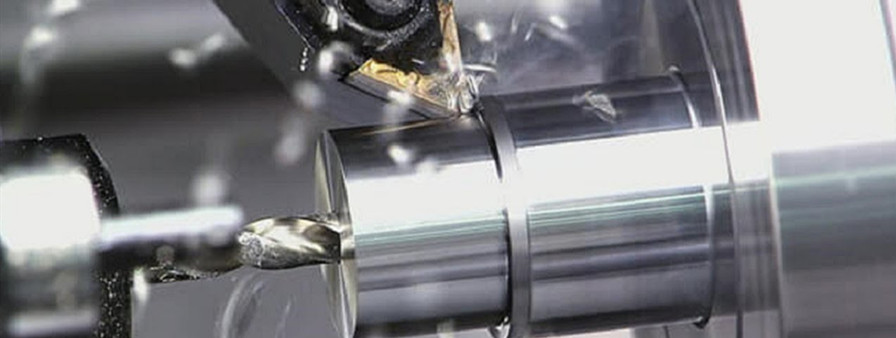

Ступенчатая обточка — это операция обработки на токарном станке, используемая для создания ряда цилиндрических поверхностей разного диаметра вдоль одной оси. Каждая «ступенька» в детали представляет собой изменение диаметра, часто определяемое определенной длиной и допусками. Эти ступенчатые геометрические формы могут выполнять различные функции, такие как:

- Возможность установки компонентов в различные корпуса или подшипники

- Для установки уплотнений, резьбы или зубчатых колес

- Наличие плечевых поверхностей для осевого расположения или поддержки нагрузки.

В современных станках с ЧПУ ступенчатая токарная обработка выполняется с высокой точностью с использованием заранее запрограммированных траекторий резания, которые обеспечивают постоянный контроль размеров даже при больших объемах производства.

Обзор процесса пошагового точения

Процесс ступенчатого точения включает в себя следующие ключевые этапы:

- Настройка заготовки: Исходный материал — обычно круглый брус — закрепляется в патроне или цанге токарного станка с ЧПУ.

- Программный ввод: Программа ЧПУ определяет различные диаметры, длины и переходы между этапами. Траектории движения инструмента, скорости подачи и вращения шпинделя определяются материалом и желаемой чистовой обработкой.

- Зацепление инструмента: Токарный инструмент подается вдоль оси вращающейся заготовки для удаления материала и создания желаемого выступа.

- Переходные вырезы: Переходы между ступенями могут включать острые выступы или скругления, в зависимости от конструкции.

- Окончательная обработка: Для улучшения качества поверхности или уточнения критических размеров можно использовать дополнительные инструменты или проходы.

Весь процесс может включать черновую и чистовую обработку, в зависимости от скорости съема материала и требований к допускам.

Инструменты, используемые при ступенчатом точении

Правильный инструмент необходим для достижения чистых, точных переходов между ступенями и однородной отделки поверхности. К числу распространенных инструментов относятся:

- Токарные пластины: Твердосплавные или керамические пластины с квадратным или круглым профилем широко используются для черновой и чистовой обработки.

- Профильные инструменты: Для ступенчатых профилей со скруглениями или сложной геометрией можно использовать специальные инструменты.

- Инструменты для нарезания канавок: Когда требуются резкие переходы или рельефы между ступенями, инструменты для нарезания канавок помогают определить точные границы.

- Инструменты для обратного поворота: они используются, когда требуется доступ к задним ступеням, особенно в деталях с подрезами или обратными ступенями.

Выбор инструмента в значительной степени зависит от материала обрабатываемой детали, требуемых допусков и стандартов обработки поверхности.

Материалы, пригодные для ступенчатого точения

Ступенчатое точение может применяться к широкому спектру материалов, включая:

- Металлы: сталь, нержавеющая сталь, алюминий, латунь, титан

- Пластмассы: нейлон, PEEK, ПВХ и другие инженерные полимеры

- Композиты: Армированные волокнами материалы, используемые в аэрокосмической и автомобильной промышленности.

Обрабатываемость материала влияет на износ инструмента, контроль стружки и достижимую чистоту поверхности, и все это необходимо учитывать при выборе оснастки и параметров.

Преимущества ступенчатого точения

Точность размеров: Ступенчатая токарная обработка с ЧПУ обеспечивает жесткий контроль диаметров и длин, обеспечивая стабильное качество деталей.

Универсальность: Может быть изготовлен широкий спектр геометрических форм: от простых ступенчатых валов до сложных многоуровневых профилей.

Эффективность: За одну установку можно обработать несколько этапов, что сокращает время переналадки и повышает производительность.

Улучшенная посадка и функциональность: Ступенчатые элементы обеспечивают точную сборку с подшипниками, уплотнениями или сопрягаемыми компонентами.

Применение ступенчатого точения

Ступенчатое точение широко используется в различных отраслях промышленности. Вот несколько типичных примеров:

- Автомобильная промышленность

Ступенчатые валы широко используются в двигателях, коробках передач и системах подвески. Для этих компонентов часто требуются точные переходы между подшипниками, шестернями или шкивами.

- Аэрокосмические компоненты

Компоненты самолета, такие как приводные валы и детали турбин, изготавливаются из ступенчатых профилей, которые изготавливаются из легких, но высокопрочных материалов.

- Электрические узлы и агрегаты с двигателями

Валы электродвигателей часто имеют несколько ступеней для размещения якорей, муфт и крепежных элементов.

- Промышленное оборудование

Вращающиеся валы, ролики и компоненты привода часто используют ступенчатую обточку для создания функциональных стыков по всей их длине.

- Медицинские приборы

Имплантаты и хирургические инструменты могут иметь ступенчатую геометрию в соответствии с анатомическими профилями или системами сборки.

Соображения по проектированию и механической обработке

Для обеспечения оптимальных результатов при выполнении операций ступенчатого точения необходимо учитывать следующие факторы:

- Геометрия перехода: острые выступы по сравнению с радиусными ступенями могут повлиять на распределение напряжений и подгонку при сборке.

- Накопление допусков: Накопленные ошибки между этапами могут привести к несоосности; система чпу предотвращает это, но необходим надлежащий контроль.

- Требования к отделке поверхности: Для особо важных сопрягаемых поверхностей может потребоваться вторичная обработка, такая как шлифовка или полировка.

- Стратегия траектории движения инструмента: Оптимизированные траектории движения инструмента сокращают время цикла и сводят к минимуму износ инструмента.

Вывод

Ступенчатое точение остается одной из самых фундаментальных и в то же время мощных операций в механической обработке с ЧПУ, позволяющей изготавливать функциональные, точные и сложные цилиндрические детали. По мере развития технологий ЧПУ, предлагающих более совершенную оснастку, многоосевое управление и интеллектуальный мониторинг процесса, ступенчатая токарная обработка будет продолжать развиваться как надежное решение для высокоточных отраслей промышленности.

Независимо от того, разрабатываете ли вы приводные валы для автомобилей, приводы для аэрокосмической промышленности или высокопроизводительные медицинские детали, понимание принципов и передовых методов ступенчатого точения имеет важное значение для обеспечения оптимальной производительности, качества и технологичности.