Глухие отверстия являются одним из наиболее распространенных и в то же время сложных элементов в обрабатываемых деталях. В отличие от сквозных отверстий, глухие отверстия не проходят полностью сквозь материал, что усложняет их конструкцию, обработку и контроль. Неправильные характеристики глухих отверстий могут привести к поломке инструмента, плохому качеству резьбы, чрезмерному времени обработки или функциональному сбою. В этом практическом руководстве объясняется, что такое глухие отверстия, как эффективно их обрабатывать и какие конструктивные особенности обеспечивают надежные результаты.

Что такое Глухое отверстие?

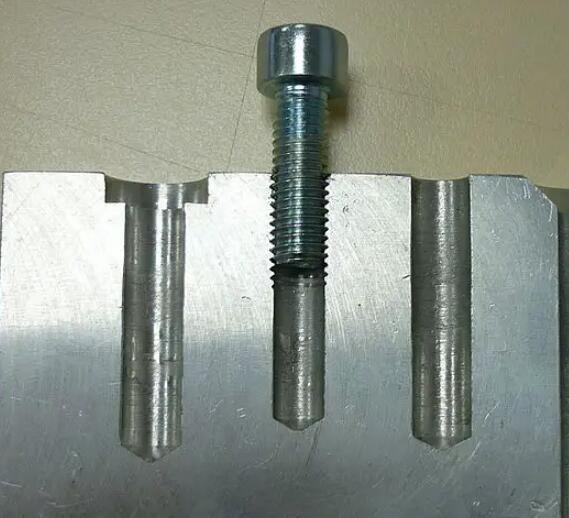

Глухое отверстие — это отверстие, просверленное или обработанное механической обработкой на заданную глубину без выхода за пределы противоположной стороны детали. Оно широко используется в тех случаях, когда целостность конструкции, герметичность или эстетические требования не позволяют использовать сквозное отверстие.

Глухие отверстия часто появляются в деталях, обрабатываемых с ЧПУ, таких как корпуса, кронштейны, пресс-формы, автомобильные компоненты и прецизионные механические узлы. Они часто содержат внутреннюю резьбу, зенковки или требуют точной глубины, что увеличивает сложность их изготовления.

Основные конструктивные особенности глухих отверстий

Отношение глубины к диаметру

Одним из наиболее важных конструктивных факторов является соотношение глубины и диаметра отверстия. С увеличением глубины отверстия удаление стружки затрудняется, а отклонение инструмента увеличивается. Соотношение от 2:1 до 3:1, как правило, легко обрабатывается, в то время как для более глубоких отверстий требуется специальная оснастка и консервативные параметры резания.

Геометрия дна

Глухие отверстия, как правило, имеют коническое или радиусное дно из-за геометрии наконечника сверла. Проектировщикам следует избегать использования отверстий с плоским дном без крайней необходимости. Если требуется плоское дно, следует использовать дополнительные операции, такие как торцевое фрезерование или специальные сверла с плоским дном.

Глубина и рельеф резьбы

Для глухих резьбовых отверстий необходима дополнительная глубина, превышающая допустимую длину резьбы. Это дополнительное пространство обеспечивает возможность биения инструмента и накопления стружки. Без достаточного облегчения резьбы она может быть неполной или поврежденной.

Контроль допуска и глубины

Допуски по глубине должны соответствовать функциональным требованиям, а не чрезмерной точности. Слишком жесткие допуски по глубине увеличивают время обработки и затраты на контроль без улучшения производительности в большинстве случаев.

Способы обработки глухих отверстий

Бурение

Сверление — наиболее распространенный метод создания глухих отверстий. Циклы долбления помогают разбивать стружку и предотвращать заклинивание инструмента, особенно при выполнении глубоких отверстий или в пластичных материалах.

Фрезерование

Концевые фрезы позволяют выполнять глухие отверстия с большей точностью позиционирования и контролируемым профилем дна. Этот метод часто используется для отверстий больших диаметров или в тех случаях, когда важно точное расположение.

Скучный

Сверление повышает точность диаметра и чистоту поверхности после сверления. Оно идеально подходит для глухих отверстий, требующих жестких допусков или совмещения с другими элементами.

Нарезание резьбы и фрезерование резьбы

Резьбовые глухие отверстия требуют тщательного выбора инструмента. Фрезерование резьбы обеспечивает превосходный контроль стружки и снижает риск поломки метчиков, особенно в твердых или хрупких материалах. Нарезание резьбы остается эффективным при крупносерийном производстве, но требует правильного планирования глубины нарезания.

Общие проблемы и как их избежать

Глухие отверстия часто страдают от образования стружки, плохой обработки поверхности и поломки инструмента. Использование подходящих параметров резания, подачи охлаждающей жидкости и покрытия инструмента помогает устранить эти проблемы. Для глубоких глухих отверстий необходима охлаждающая жидкость под высоким давлением и оптимизированные стратегии удаления стружки.

Износ инструмента также становится более критичным из-за ограниченной видимости и доступа. Регулярный осмотр инструмента и экономичная подача снижают количество брака и время простоя.

Общие проблемы измерения, связанные с глухими отверстиями

Поскольку глухие отверстия имеют закрытое дно, ограниченный доступ и сложные условия обработки, контроль размеров часто представляет особые трудности. Эти проблемы становятся все более очевидными по мере повышения требований к точности.

Ограниченный доступ

Видимость на ограниченной глубине:

Глухие отверстия препятствуют прямому визуальному или физическому доступу к поверхности дна, что затрудняет точную проверку глубины с использованием обычных методов контроля.

Малые входные диаметры:

Многие глухие отверстия узкие, что оставляет минимальный зазор для щупов или измерительных приборов. Это ограничение увеличивает риск неполного контакта или смещения при измерении.

Ограничения измерительных приборов

Ограничения точности стандартных инструментов:

Базовым приборам, таким как штангенциркуль или ручные глубиномеры, часто не хватает разрешения, необходимого для измерения глухих отверстий с жесткими допусками, особенно в прецизионных приложениях.

Проблемы с совместимостью инструментов:

Не все инструменты для контроля предназначены для работы в глухих отверстиях. Использование неподходящих инструментов может привести к неполному сбору данных, неточным показаниям или противоречивым результатам.

Влияние геометрии отверстия

Сложные профили дна:

Глухие отверстия могут иметь плоское дно, углы сверления или нестандартную геометрию. Эти различия усложняют измерение глубины и могут привести к неточностям, если датчик неправильно ориентируется в истинной поверхности дна.

Состояние поверхности стенок скважины:

Следы механической обработки, шероховатость поверхности или незначительная деформация внутренних стенок могут помешать измерению диаметра, особенно при использовании контактных методов контроля.

Эксплуатационные и экологические факторы

Зависимость от оператора:

Измерение глухих отверстий часто осуществляется непрямыми методами, что повышает чувствительность к опыту оператора и согласованность действий.

Воздействие на окружающую среду:

Внешние факторы, такие как вибрация станка, перепады температуры окружающей среды или нестабильные настройки, могут негативно сказаться на повторяемости и надежности измерений.

Проблемы с интерпретацией и ссылками

Оценка косвенных данных:

Поскольку особенности глухих отверстий не поддаются непосредственному наблюдению, инспекторы должны полностью полагаться на показания приборов, что увеличивает вероятность неправильного толкования, если процедуры четко не определены.

Выбор опорных данных:

Выбор неправильной точки отсчета или контрольной поверхности во время измерения может привести к накоплению ошибок в размерах, особенно при оценке глубины или положения.

Трудности с высокоточными измерениями

Микромасштабные глухие отверстия:

Для очень малых диаметров микрокомпонентов или прецизионных устройств стандартных инструментов контроля недостаточно. В этих областях применения часто требуется современное оборудование, такое как микрозондовые датчики, оптические системы или CMMS.

Нестандартные конструкции отверстий:

Глухие отверстия с асимметричной или нестандартной геометрией ставят под сомнение традиционные методы контроля. В таких случаях для получения надежных результатов могут потребоваться специальные методы измерений или специализированный инструмент.

Инспекция и контроль качества

Для измерения глухих отверстий требуются специальные инструменты, такие как глубиномеры, расточители или зонды CMM. Одного визуального контроля недостаточно. Для обеспечения функциональной надежности необходимо проверять качество резьбы, постоянство глубины и состояние поверхности.

Четкое изложение требований к проверке на чертежах помогает избежать неясностей в процессе производства.

Когда следует рассмотреть альтернативные варианты

В некоторых случаях преобразование глухого отверстия в сквозное упрощает обработку и снижает затраты. Если позволяют конструктивные ограничения, этот вариант следует оценить заранее. Для получения очень глубоких или высокоточных глухих отверстий электроэрозионная обработка может обеспечить лучшие результаты, чем обычные методы резки.

Вывод

Глухие отверстия играют важную роль в современных обрабатываемых деталях, но они требуют продуманного проектирования и тщательной обработки. Учитывая глубину, геометрию, допуски и методы обработки на ранней стадии проектирования, инженеры могут снизить производственные риски и повысить качество деталей. Практичный подход к проектированию глухих отверстий обеспечивает эффективное производство, надежную работу и стабильные результаты при обработке с ЧПУ.