В современном прецизионном производстве технология фрезерования с ЧПУ играет центральную роль в обеспечении эффективной и высокоточной обработки сложных деталей. В этом процессе скорость резания (Vc) является «душой» всех параметров обработки. Это не только ключевая переменная, определяющая эффективность обработки, но и «главный переключатель», влияющий на срок службы инструмента, качество поверхности заготовки и затраты на обработку. Правильное понимание и оптимизация скорости резания — это баланс, которым должен овладеть каждый инженер и техник по ЧПУ.

Что такое скорость резания? (И почему это не число оборотов в минуту)

Во-первых, мы должны исправить распространенное заблуждение. Скорость резания отличается от частоты вращения шпинделя (об/мин).

Частота вращения шпинделя (об/мин): количество оборотов в минуту просто определяет скорость вращения шпинделя станка. Это параметр, ориентированный на работу станка.

Скорость резания (CS): это относительная поверхностная скорость между режущей кромкой инструмента и обрабатываемой деталью. Это параметр, ориентированный на процесс и описывающий физику самого резания. Он измеряется в футах поверхности в минуту (SFM) в имперской системе или метрах в минуту (м/мин) в метрической системе.

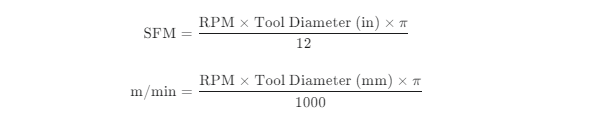

Это соотношение определяется диаметром инструмента:

Это различие имеет решающее значение. Концевая фреза диаметром 1/4 дюйма, вращающаяся со скоростью 10 000 об/мин, обеспечивает скорость резания ~ 2618 об/мин. Торцовая фреза диаметром 4 дюйма, вращающаяся при тех же 10 000 оборотах в минуту, теоретически будет иметь скорость резания ~ 10 472 об/мин — это совершенно другой мир взаимодействия между инструментом и материалом. Таким образом, скорость резания является универсальным языком для определения технологического процесса, не зависящим от размера инструмента.

Решающее значение имеет скорость резания

Эффективность привода: Скорость удаления материала (MRR)

В производственных условиях время — это деньги. Скорость удаления материала (MRR) — объем удаляемого материала в минуту — является ключевым показателем производительности. Скорость резки является прямым коэффициентом в формуле MRR.

MRR (дюйм3/мин)=Радиальная глубина резания (дюйм)×Осевая глубина резания (дюйм)×Скорость подачи (дюйм/мин)

Поскольку скорость подачи является производным от скорости резания, более высокая скорость резки обеспечивает более высокую скорость подачи, тем самым увеличивая МРР. Однако, это создает Центральный экономический компромисс обработки: скорость и Срок Службы Инструмента. Достижение абсолютного максимального значения MRR значительно сократит срок службы инструмента и увеличит затраты на оснастку. Цель состоит в том, чтобы найти точку экономического равновесия, при которой экономия времени на резку перевешивает затраты на более частую смену инструмента.

Например, при обработке алюминиевого сплава 6061-T6 увеличение скорости резания с 600 м/мин до 1200 м/мин теоретически может сократить время обработки вдвое, значительно повысив производительность.

Решающее влияние на срок службы инструмента

Скорость резания, пожалуй, является самым важным фактором, влияющим на срок службы инструмента. Основным принципом является выделение тепла и управление им. Энергия, используемая для срезания стружки, в первую очередь преобразуется в тепло в зоне резания.

Слишком медленно: Использование инструмента ниже рекомендуемой скорости резания может показаться разумным решением, но это часто приводит к образованию наростов на кромке. Это происходит, когда материал заготовки приваривается к режущей кромке из-за чрезмерного давления и трения при низких температурах. BUE нарушает геометрию инструмента, увеличивает усилие резания и, в конечном счете, приводит к сколу кромки при резком отрыве BUE. Это особенно часто встречается при обработке вязких материалов, таких как алюминий и некоторые нержавеющие стали.

Слишком высокая скорость: при превышении рекомендуемой скорости резания нагревается быстрее, чем могут выдержать основа и покрытие инструмента. Это приводит к быстрому термическому износу, такому как:

- Пластическая деформация: Режущая кромка нагревается настолько, что размягчается и деформируется под давлением.

- Износ воронки: Верхняя часть пластины разрушается, когда по ее поверхности стекает перегретая стружка.

- Быстрое окисление: Покрытие разрушается, подвергая разрушению твердосплавную подложку.

При выборе оптимальной скорости резания вы получаете «преимущество», когда материал срезается чисто, а большая часть тепла эффективно отводится в стружку, защищая как инструмент, так и обрабатываемую деталь.

Ключ к превосходному качеству поверхности

Качество обработки поверхности фрезерованной детали напрямую зависит от качества и стабильности процесса резания. Скорость резания играет здесь ключевую роль.

Работая в оптимальных пределах, вы обеспечиваете чистое срезание, а не «вспахивание» или разрыв материала. Увеличение скорости резания (начиная со слишком низкой) часто является первым шагом к устранению проблемы с плохой обработкой поверхности, поскольку это помогает устранить ранее упомянутый недостаток, который является основной причиной шероховатости и неровностей поверхности. Чистая, острая режущая кромка, движущаяся с нужной скоростью, оставляет после себя более гладкую и однородную поверхность.

Влияние затрат на механическую обработку

Выбор скорости резания — это комплексное экономическое решение. Хотя увеличение скорости резания может снизить трудозатраты на изделие, оно также увеличивает расход инструмента и амортизацию станка. Рассчитав общую стоимость детали, мы можем найти «экономичную скорость резания», которая минимизирует общие затраты.

Например, в крупномасштабном производстве использование высокопроизводительных инструментов с покрытием (таких как TiAlN), несмотря на их более высокую стоимость, может значительно снизить общую стоимость одной детали, поскольку они выдерживают более высокие скорости резания.

Руководство по Оптимизации Скорости резания

Соображения, касающиеся конкретных материалов

Универсальной скорости резания не существует. Оптимальное значение в основном зависит от обрабатываемого материала.

- Алюминиевые сплавы: Как правило, обрабатываются при очень высоких скоростях резания. Это необходимо для того, чтобы избежать износа и использовать превосходную обрабатываемость материала.

- Углеродистые и легированные стали: Обрабатывайте на умеренных скоростях. Правильная скорость — это тщательный баланс для управления нагревом и предотвращения быстрого износа инструмента.

- Титан и жаропрочные сплавы (Инконель): Обрабатываются при очень низких скоростях резания. Эти материалы плохо проводят тепло. Они не отводят тепло в стружку эффективно, а концентрируют его непосредственно в инструменте. Превышение рекомендованной низкой скорости резания приведет к почти мгновенному выходу инструмента из строя.

Оптимизация, ориентированная на использование инструментов

Материалы инструмента: быстрорежущая сталь <(HSS), твердосплавная <керамика< PCD. Чем выше марка стали, тем более высокую скорость резания она может выдерживать.

Покрытия для инструмента: Такие покрытия, как TiN, TiAlN и AlTiN, эффективно изолируют тепло и защищают поверхность инструмента, позволяя увеличить скорость резания на 20-50%.

Геометрия: Острые углы наклона и большие карманы для стружки помогают снизить усилие резания, обеспечивая стабильную обработку на более высоких скоростях.

Обеспечение работы станков и систем

Жесткость станка: Станки с высокой жесткостью эффективно подавляют вибрации, вызываемые высокоскоростной резкой, и являются необходимым условием для достижения высокой скорости резания.

Охлаждение и смазка: Охлаждающая жидкость под высоким давлением не только отводит тепло, но и эффективно удаляет стружку, предотвращая вторичную резку. Смазка в минимальном количестве (MQL) также является эффективным методом для материалов, которые трудно поддаются механической обработке.

Кулачковые стратегии: Использование трохоидального фрезерования или высокоскоростного фрезерования (HSM) позволяет поддерживать высокие скорости резания, распределяя нагрузку при резании и защищая инструмент.

Вывод:

Скорость резания — это не просто число, это «живой параметр», который требует постоянного и динамичного баланса между эффективностью, качеством и стоимостью. Хороший инженер-технолог с ЧПУ не стремится слепо достичь максимальной скорости. Вместо этого они определяют приоритетность материала, инструмента, станка и реальных условий труда с помощью теоретических расчетов, эмпирических заключений и небольших, быстрых испытаний, чтобы в конечном итоге найти оптимальное решение, которое наилучшим образом соответствует текущим производственным целям.

В эпоху интеллектуального производства, с широким внедрением технологий адаптивного управления и систем оптимизации на основе датчиков в режиме реального времени, регулировка скорости резания станет еще более интеллектуальной и точной. Однако понимание логики и важности этого процесса всегда является первым и наиболее важным шагом.