Твердость материала является одним из самых фундаментальных механических свойств в машиностроении и производстве. Она напрямую влияет на то, как материал реагирует на внешние воздействия, такие как резание, износ, вдавливание и деформация. При механической обработке и проектировании изделий анализ твердости помогает инженерам прогнозировать износ инструмента, выбирать подходящие параметры резания и обеспечивать соответствие готовых компонентов функциональным требованиям и требованиям долговечности. Без надлежащего понимания твердости даже хорошо спроектированные детали могут преждевременно выйти из строя или стать сложными и дорогостоящими в изготовлении.

Что такое твердость материала?

Твердость материала характеризует устойчивость материала к постоянной деформации поверхности. На практике она отражает, насколько хорошо материал противостоит царапинам, вдавливанию или истиранию. Твердость представляет собой не отдельное свойство, а скорее реакцию на локализованное напряжение, что делает ее тесно связанной с прочностью, износостойкостью и микроструктурой.

Более твердые материалы, как правило, обеспечивают лучшую износостойкость и увеличивают срок службы, особенно в условиях интенсивного контакта с абразивными материалами. Однако повышение твердости часто достигается за счет снижения пластичности, что может сделать материалы более хрупкими и сложными для обработки. Этот компромисс делает анализ твердости важным этапом при выборе материала.

Распространенные методы определения твердости

Существуют различные методы определения твердости для оценки материалов в различных масштабах и для различных областей применения. В каждом методе применяется контролируемое усилие и измеряется результирующая вмятина.

Метод определения твердости по методу Роквелла широко используется в промышленных условиях благодаря своей скорости и простоте. Он измеряет глубину проникновения под нагрузкой и подходит для металлов с широким диапазоном уровней твердости.

Для определения твердости по Бринеллю используется индентор большего размера, который идеально подходит для отливок и материалов с крупнозернистой структурой. Он позволяет получить среднее значение твердости на большей площади поверхности.

Определение твердости по методу Виккерса обеспечивает высокую точность и хорошо подходит для тонких материалов, обработки поверхностей и анализа микроструктуры. Оно часто используется в исследованиях и контроле качества.

Испытание на твердость по Шору применяется в первую очередь к эластомерам и пластмассам, где ключевым фактором является устойчивость к вдавливанию, а не к деформации металла.

Как Правильно Выбрать Метод Определения Твердости

Проанализируйте основные элементы выбора метода тестирования с разных точек зрения, чтобы помочь вам принимать научные решения при анализе конструкции, входном контроле или проверке термообработки. Овладение этими принципами может значительно повысить эффективность тестирования и уменьшить количество споров об ошибках.

Размер заготовки и тип материала

В практическом применении основной основой для определения методов определения твердости является размер и тип материала обрабатываемой детали. Для крупногабаритных кованых подшипников или стальных блоков пресс-форм больше подходит метод определения твердости по Бринеллю, поскольку при этом используются более крупные стальные шариковые инденторы, которые могут более точно отражать общие характеристики материала при сжатии. Однако, если вы сталкиваетесь с тонкостенными пружинами из нержавеющей стали или мелкими деталями из алюминиевого сплава, тест по Бринеллю может показаться «слишком грубым», и в этом случае следует использовать тест на твердость по Роквеллу или Виккерсу.

Тип материала также может повлиять на выбор. Для мягких металлов, таких как алюминий и медь, подходят HRB или HV, в то время как для материалов высокой твердости, таких как твердые сплавы и керамика, обычно используются методы определения микротвердости по Виккерсу. Для полимеров или композиционных материалов обычные испытания на твердость могут быть даже неприменимы. В этом случае для оценки эластичности следует использовать специальные приборы или твердость по Шору.

Шероховатость поверхности И Ее Обработка

Для деталей с покрытиями, слоями термообработки или азотирования рекомендуется использовать измеритель микротвердости с высокой чувствительностью поверхности (например, твердомер по Виккерсу или твердомер по Кнупу) и точно определять точки контроля на металлографическом срезе. Если речь идет о шероховатой обработанной поверхности, особенно для отливок, поковок или неполированных деталей, метод определения твердости по Бринеллю (HB) является наиболее долговечным и стабильным.

Отрасли применения

Промышленность определяет точность тестирования, а также диапазон технических возможностей для выбора методов тестирования.

В аэрокосмической промышленности почти все несущие элементы конструкций после термообработки должны пройти испытание на твердость по шкале Роквелла (HRC) с требуемой точностью ± 1HRC. Для многих компонентов также требуется металлографическая оценка структуры.

Производители медицинского оборудования уделяют больше внимания однородности твердости поверхности материалов.

Производители пресс-форм стремятся к тому, чтобы материалы в целом были твердыми и износостойкими, что требует высокой твердости по HRC и материалов, которые не являются хрупкими. Обычно после закалки и отпуска проводится общая оценка с использованием твердости по Бринеллю HB или твердости по Роквеллу HRC. Высококачественные пресс-формы также требуют многоточечного сканирования распределения микротвердости по площади полости.

Испытание на твердость после термообработки

Изменение твердости после термообработки материала является наиболее важным показателем, который вызывает наибольшую обеспокоенность у заказчиков. Различные методы обработки соответствуют различным планам испытаний.

Например, толщина науглероживаемого слоя обычно составляет всего 0,8-1,2 мм, и традиционный метод определения твердости HRC позволяет легко проникнуть в поверхностный слой и измерить толщину основания. В этом случае мы будем использовать высокочастотный тест на микротвердость или тест Knoop для выполнения градиентного сканирования срезов, измеряя каждые 0,1 мм от поверхности к центру и рисуя полную кривую распределения твердости.

Если речь идет о полной закалке и отпуске (например, H13, SKD11 и другие инструментальные стали), то для быстрого измерения на большой площади обычно используется твердомер HRC или HB, который эффективен и подходит для серийных испытаний.

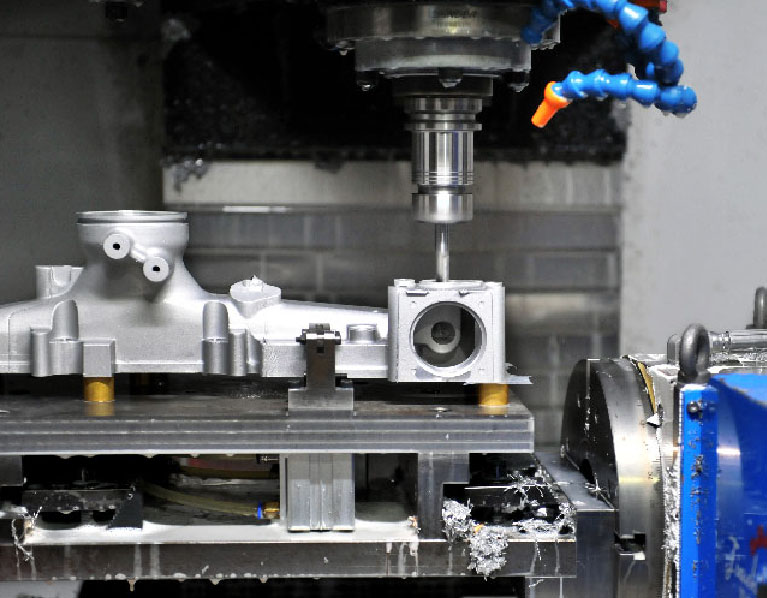

Твердость и ее влияние на механическую обработку

Твердость напрямую влияет на обрабатываемость. С увеличением твердости возрастает усилие резания, ускоряется износ инструмента и становится труднее контролировать тепловыделение. Для поддержания точности размеров твердых материалов, таких как закаленные стали или жаропрочные сплавы, требуется специальная оснастка, покрытия и снижение скорости резания.

Более мягкие материалы, которые легче поддаются резке, могут создавать свои проблемы. Чрезмерная мягкость может привести к размазыванию материала, ухудшению качества поверхности и нестабильности размеров. Это часто встречается при обработке отожженных металлов или некоторых пластмасс. Сбалансированный уровень твердости часто обеспечивает наилучший компромисс между обрабатываемостью и производительностью.

Знание значений твердости позволяет машинистам оптимизировать выбор инструмента, скорость подачи и способы охлаждения, сокращая количество брака и повышая производительность.

Взаимосвязь между твердостью и другими механическими свойствами

Хотя твердость часто коррелирует с прочностью на растяжение и износостойкостью, это не дает полной картины поведения материала. Очень твердый материал может противостоять повреждению поверхности, но разрушаться при ударах или циклических нагрузках. И наоборот, немного более мягкий материал может более эффективно поглощать энергию и лучше работать в динамичных условиях.

Поэтому анализ твердости следует сочетать с другими механическими испытаниями, такими как испытания на растяжение, ударные испытания и анализ на усталость. В совокупности эти оценки обеспечивают более надежную оценку характеристик материала в реальных условиях применения.

Контроль Твердости С Помощью Термообработки

Термическая обработка играет решающую роль в регулировании твердости материала. Такие процессы, как закалка, отпуск, отжиг и старение, позволяют производителям адаптировать уровни твердости к конкретным областям применения. Например, повышение твердости за счет закалки повышает износостойкость, в то время как отпуск восстанавливает ударную вязкость и снижает хрупкость.

При обработке с ЧПУ детали часто подвергаются механической обработке в более мягком состоянии, а затем термообработке для достижения конечной твердости. Такой подход упрощает механическую обработку, обеспечивая при этом соответствие готовой детали требованиям к производительности.

Вывод

Анализ твердости материала является краеугольным камнем современного производства и механической обработки. Он влияет на выбор материала, стратегию обработки, планирование термообработки и долгосрочные эксплуатационные характеристики изделия. Понимая твердость и ее ограничения, инженеры и производители могут принимать обоснованные решения, которые улучшают качество, снижают затраты и продлевают срок службы компонентов. В условиях, когда точность и надежность имеют решающее значение, анализ твердости остается незаменимым инструментом для достижения стабильных и высокопроизводительных результатов.