鉄は現代産業の基盤であり、インフラや輸送から消費財、精密部品に至るまで、あらゆる用途に使用されています。様々な種類の鉄鋼の中でも、炭素鋼とステンレス鋼は最も一般的で汎用性の高い材料として際立っています。どちらも主成分として鉄を使用していますが、組成、機械的性能、耐食性、用途には大きな違いがあります。

炭素鋼とステンレス鋼の違いを理解することは、プロジェクト計画や鋼材調達の決定において非常に重要です。この記事では、炭素鋼とステンレス鋼の特性を分析し、明確な比較を行います。

構成:パフォーマンスの違いの根源

炭素鋼とステンレス鋼は、組成、耐食性、用途において違いがあります。炭素鋼は主に鉄、炭素、その他の元素で構成されており、頑丈で耐久性があり、コスト効率に優れています。しかし、適切なメンテナンスを行わないと、錆びや腐食が発生しやすくなります。一方、ステンレス鋼はクロムを含有しており、表面に保護層が形成されるため、優れた耐食性を備えています。

炭素鋼の組成:

炭素鋼は主に鉄と炭素で構成されています。添加される炭素の量は、鋼の硬度、強度、脆さに大きな影響を与えます。

低炭素鋼 (炭素含有量最大 0.3%): 軟鋼とも呼ばれ、機械加工、溶接、成形が容易です。

中炭素鋼 (炭素含有量 0.3% ~ 0.6%): 強度と硬度が高く、構造部品に適しています。

高炭素鋼 (炭素含有量 0.6% ~ 1.5%): 非常に硬く強度が高いが、延性は低く、工具、バネ、刃先によく使用されます。

炭素鋼には他の合金元素がほとんど含まれていないため、コストは低くなりますが、耐食性は低下します。

ステンレス鋼の組成:

ステンレス鋼には少なくとも10.5%のクロムが含まれており、これにより腐食を防ぐ保護酸化クロム層が形成されます。耐食性、強度、加工性を向上させるために、ニッケル、モリブデン、マンガン、窒素などの元素が添加されることがよくあります。

オーステナイト系ステンレス鋼 (例: 304、316): 非磁性、優れた耐腐食性、高い成形性。

マルテンサイト系ステンレス鋼 (例: 410、420): 磁性があり、熱処理で硬化でき、耐食性は中程度です。

フェライト系ステンレス鋼 (例: 430): 磁性があり、コストが低く、耐腐食性に優れており、装飾用途に使用されます。

耐食性:大きな分かれ目

炭素鋼とステンレス鋼の化学組成は、耐食性に大きな違いをもたらします。例えば、ステンレス鋼のクロム含有量は10.5%を超えており、不動態酸化層(一般的にステンレス鋼と呼ばれる層とほぼ同等)を形成します。この不動態層は、水分、塩分、酸性化合物を多く含む腐食環境において下地の金属を保護し、腐食を可能な限り最小限に抑えます。304および316オーステナイト系ステンレス鋼はその好例であり、大気および水に対する耐性が実証されています。316オーステナイト系ステンレス鋼は塩化物腐食に対する耐性でも知られており、海洋および産業用途に最適です。

ステンレス鋼は耐食性に優れていますが、入手しやすい炭素鋼も依然として広く使用されています。しかし、炭素鋼はクロムを欠くため、湿気や空気の影響を受けやすくなっています。ステンレス鋼とは異なり、炭素鋼には保護酸化層がないため、腐食しやすく、経年劣化が急速に進みます。炭素鋼の耐食性を向上させるために、通常は塗装や亜鉛メッキなどの表面処理が行われます。これらの方法は確かに腐食を軽減するのに役立ちますが、表面のみに適用されるため、頻繁に再処理する必要があります。

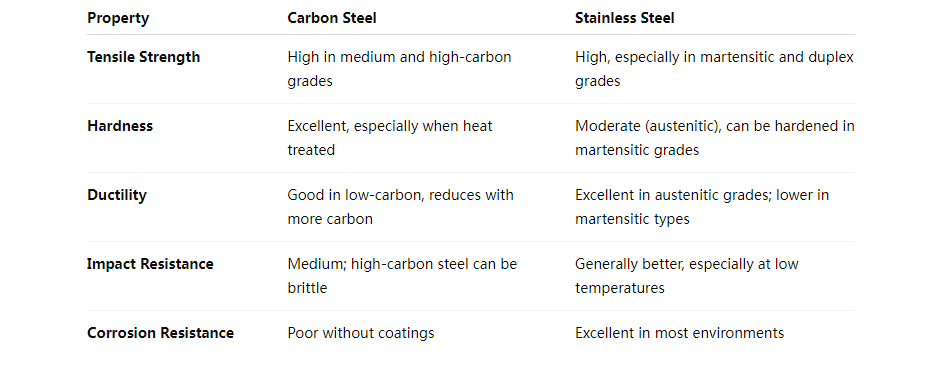

機械的性質:強度と延性

ステンレス鋼と炭素鋼には、機械的特性に大きな違いがあります。ステンレス鋼は延性と靭性が高く、耐衝撃性と変形性に優れています。さらに、より広い温度範囲で強度と性能を維持できます。一方、炭素鋼の溶接部は、炭素含有量が多いため、引張強度と硬度が高く、剛性と耐荷重性が求められる構造用途への適用が容易です。しかし、延性が低下するため、炭素鋼は応力に耐えて破損することなく使用することはできません。これらの材料の選択は、用途に求められる特定の機械的特性によって異なります。

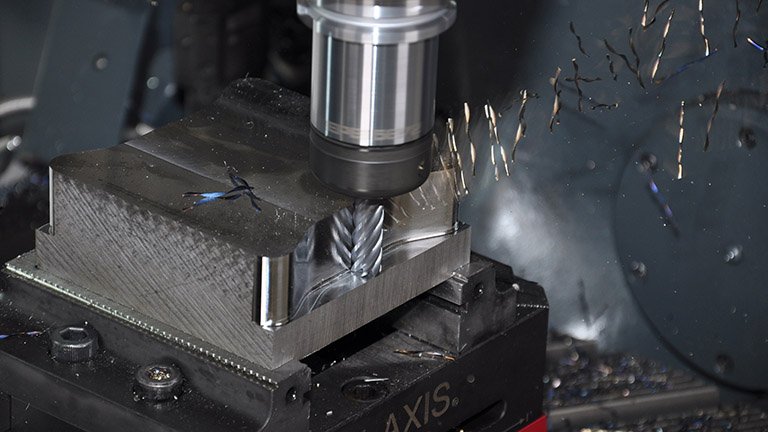

加工性能:加工上の考慮事項

炭素鋼:

- 低炭素鋼の機械加工が容易です。

- 炭素含有量の高いグレードでは、急速な工具摩耗を避けるために、より鋭い工具と制御された速度が必要です。

- 一般的に、ステンレス鋼に比べて工具の摩耗が少なく、サイクルタイムが速くなります。

ステンレス:

- オーステナイト系鋼種(304、316 など)は、加工硬化のため機械加工がより困難になります。

- 特殊な工具(コーティングされた超硬合金、高度なインサート)と冷却剤が必要です。

- 加工速度は遅いですが、最新の CNC プロセスではこれらの材料を効果的に処理できます。

加工の容易さと生産コストの低さを重視するなら、炭素鋼が適しています。耐食性精密部品の場合、ステンレス鋼は加工時間が長くなるにもかかわらず、競争力を維持しています。

コストの検討:予算 vs. 寿命

炭素鋼:

原材料コストの低減。

生産時のエネルギーとツールのコストを削減します。

保護処理(塗装、亜鉛メッキなど)が必要になる場合があり、ライフサイクル全体のコストが増加する可能性があります。

ステンレス:

初期材料費が高くなります。

加工速度が遅くなり、労力と加工費用が増加します。

錆、汚れ、劣化に強いため、製品寿命全体にわたってメンテナンス コストが低くなります。

機械部品の製造に適した鋼の種類はどれですか?

機械における炭素鋼の多機能性

炭素鋼は、その強度、耐久性、そして汎用性から、機械部品の製造に非常に適しています。加工性に優れ、熱処理によって機械的特性を調整できるため、様々な産業で非常に有用です。さらに、他の金属に比べて価格が低いため、品質や効率を犠牲にすることなく高い生産性が求められる産業にとって理想的な選択肢です。炭素鋼グレードの材料を適切に選択することで、特定の機械に必要な硬度、耐摩耗性、引張強度の最適な組み合わせを確保できます。

ステンレス鋼が特定の機械部品に好まれる理由

ステンレス鋼は、優れた耐食性により、過酷な条件下でも長寿命を保証するため、特定の機械部品に広く使用されています。さらに、その耐久性は高温や極度の摩耗にも耐えることができます。ステンレス鋼は衛生性に優れ、メンテナンスの必要性が極めて少ないため、食品加工、医療機器、化学産業などの用途にも非常に有利です。この合金は強度と耐変形性に優れているため、過酷な動作条件下でも主要な機械部品に確実に適用できます。

結論

炭素鋼とステンレス鋼はどちらも現代の製造業に欠かせない材料であり、それぞれ独自の長所と限界があります。

乾燥した環境や保護された環境で高い強度、容易な加工性、コスト効率が必要な場合は、炭素鋼を選択してください。

優れた耐腐食性、長期的な耐久性、メンテナンスの低減が必要な場合は、初期費用が高くてもステンレス鋼を選択してください。

適切な鋼材の選択は、強度、耐食性、外観、そして予算といった用途の要件によって異なります。複雑な決定やカスタマイズされた鋼材部品については、経験豊富なメーカーにご相談いただくことで、最適な材料選定が可能です。