製品開発の世界では、1つのプロトタイプから数百万個規模の本格的な生産に至るまでの道のりは、直線的な道のりと捉えられることがよくあります。しかし、この両極端の間には、極めて重要かつますます重要性を増している段階が存在します。それが少量生産です。この戦略的アプローチは、1回限りのプロトタイプ製作と大量生産の間のギャップを埋め、現代のイノベーションに不可欠なスピード、柔軟性、そしてコスト効率の強力な組み合わせを提供します。

カスタムハードウェアや特殊機器を開発したり、ニッチ市場への製品投入を進めたりする企業にとって、少量生産は単なる足がかりではなく、多くの場合、最終目的地となります。このガイドでは、少量生産とは何か、それを可能にする技術、そしてなぜカスタム生産に不可欠な戦略となっているのかを探ります。

少量生産とは何ですか?

少量生産とは、試作するには大きすぎるが、従来の大量生産ツールでは経済的に採算が取れないほど少量で最終用途部品を生産することです。正確な数量は様々ですが、この「スイートスポット」は通常、100個から10,000個の範囲です。

形状と機能のテストに重点を置く試作とは異なり、少量生産は市場投入可能な製品の製造に重点を置きます。実際の量産グレードの材料とプロセスを活用し、量産品と同等の品質と性能を備えた部品を、巨額の初期投資や長いリードタイムなしで提供します。

少量アプローチの戦略的利点

- 市場投入までの時間を短縮

今日の急速に変化する市場において、スピードは大きな競争優位性となります。大量生産用のハードツール(例えば、鋼製射出成形金型)の準備には数ヶ月かかる場合があります。CNC加工やラピッドツーリングといった少量生産手法では、わずか数週間で数千個の量産品質の部品を製造できます。これにより、企業は製品をより迅速に発売し、市場シェアを獲得し、収益を上げ始めることができます。

- 比類のない設計柔軟性

大量生産用のツールにコミットすると、設計が固定されてしまいます。その後の変更は、小さな調整であれ大きな改良であれ、コストと時間のかかるツールの修正を必要とします。少量生産では、設計の流動性を維持できます。エンジニアはユーザーからのフィードバックや追加テストに基づいて、生産バッチ間で反復的な改善を行うことができ、スケールアップ前に最終製品が真に最適化されていることを確認できます。

- 経済格差を埋める

試作と大量生産のコスト差は計り知れません。試作は数百ドル程度で済むかもしれませんが、量産金型一式は数万ドル、場合によっては数十万ドルかかることもあります。少量生産は、経済的に実現可能な中間段階となります。試作にかかる高額な単価を回避できるだけでなく、金型製作にかかる巨額の設備投資を先送りできるため、財務リスクを軽減し、キャッシュフローを改善できます。

- 効果的な在庫管理とリスク管理

大量生産では、部品単価を適正化するために、多くの場合、企業は数万個単位の生産を約束しなければなりません。これは、特に新製品やニッチ製品においては、過剰生産のリスクを高めます。少量生産では、必要な量だけを生産できるため、在庫コストを最小限に抑え、市場需要が予測に届かなかった場合に陳腐化した在庫を抱えるリスクを軽減できます。

少量生産を推進する主要技術

少量生産革命の中心には、いくつかの高度な製造技術があります。

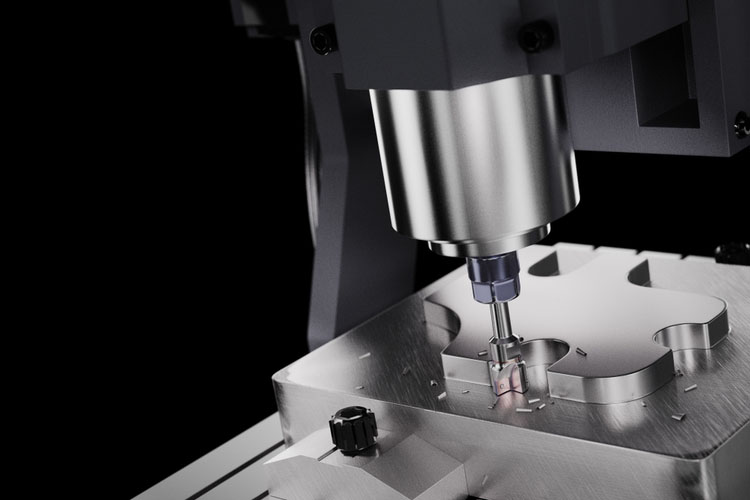

CNC加工:金属および高性能プラスチック部品の少量生産の基盤です。金型投資を必要とせず、CNC加工はCADファイルから直接、1個から数千個までの同一高精度部品を製造するのに最適です。

ラピッドツーリング(またはブリッジツーリング):これは射出成形のより高速でコスト効率の高いバージョンです。硬化鋼の代わりに、アルミニウムから金型を機械加工します。これらのアルミニウム製金型は製造コストがはるかに高速で安価ですが、寿命は短くなります(通常5,000~10,000サイクル)。そのため、少量生産の射出成形に最適な「ブリッジ」ソリューションとなります。

ウレタン鋳造(真空鋳造):高品質の硬質または軟質プラスチック部品を、数十個から数百個まで製造できる優れたプロセスです。マスターパターン(通常は3Dプリントまたは機械加工)を用いて、柔らかいシリコン型を作成します。この型を用いて、射出成形に匹敵する仕上がりと質感を持つ部品を鋳造できますが、金型コストははるかに低くなります。

3Dプリンティング(積層造形):かつては試作に限られていた選択的レーザー焼結法(SLS)、マルチジェットフュージョン法(MJF)、直接金属レーザー焼結法(DMLS)といった産業用3Dプリンティング技術は、現在では耐久性の高い最終用途部品の製造を可能にしています。非常に少量(100個未満)の生産や、非常に複雑な形状の部品の場合、積層造形は多くの場合、最も効率的な選択肢となります。

少量生産が理想的なソリューションとなるのはどのような場合でしょうか?

このアプローチは一時的なものではなく、多くの企業にとって長期的な戦略です。以下の企業に最適です。

ニッチおよびカスタム製品: 製品が高度に専門化され、少量生産される航空宇宙、医療機器、ロボット工学などの業界向け。

早期市場参入: 本格的な発売に踏み切る前に、実際の製品で市場をテストし、ユーザーからのフィードバックを収集します。

ブリッジ生産:大量生産のための長いリードタイムの金型を準備している間に収益を生み出す生産方法として機能します。

部品の統合と複雑な設計: 部品が非常に複雑なため、5 軸 CNC 加工や積層造形などのプロセスでのみ効率的に製造できる場合、少量生産が唯一の実行可能なオプションになります。

少量生産と大量生産の比較

どちらのモデルも製品の生産を目的としていますが、ビジネス目標は異なります。少量生産モデルと大量生産モデルを比較することで、ビジネスニーズに最適なモデルを判断できます。少量生産モデルは柔軟性と小ロット生産を重視し、大量生産モデルは大量生産によるコスト削減を重視します。

生産計画とリードタイム

少量生産においては、生産計画の運用調整を容易に行うことができます。設計や需要の変更によって業務が中断されることはありません。迅速かつ柔軟なリードタイムと組み合わせることで、顧客のニーズに応える柔軟性と俊敏性を兼ね備えた完璧なソリューションを実現します。

大量生産は柔軟性を低下させます。生産途中でのバッチ変更や中止は困難でコストもかかります。金型設計に加え、バッチ設定もリードタイムの延長につながります。

コストの影響

モデルを選択する際には、製造コストが重要な考慮事項となります。小ロット生産は単価を削減できますが、設備の立ち上げ費用も増加します。大量生産は規模の経済性によって単価を削減できますが、金型や設備の設置に多額の先行投資が必要になります。数千ユニットを生産する必要がない場合は、小ロット生産の方が長期的には費用対効果が高くなります。

少量生産の課題とその克服方法

あらゆるシステムには欠点があります。少量生産にはメリットがある一方で、課題も存在します。企業は部品コストの高さ、自動化プロセスの遅さ、サプライヤーとの関係の複雑さ、特殊な設備といった課題に直面する可能性があります。しかし、これらの障害は克服可能です。

戦略的サプライヤー選定

どの企業も、少なくとも1社の信頼できるサプライヤーに依存しています。サプライヤーは、小ロット生産と、形状精度と信頼性を実現する効率的なCAD/CAMシステムに注力する必要があります。すべてのパートナーがこのレベルのサービスを提供しているわけではないので、慎重に選定する必要があります。

新しいテクノロジーの導入

自動化は多くの場合、規模を考慮して設計されます。しかし、適切なツールを使用すれば、小規模な作業にも自動化を適用できます。フレキシブルな製造システムとCNC加工支援ツールを活用することで、小規模な作業でも労働時間を短縮し、生産性を向上させることができます。

結論

少量生産は製品開発のあり方を根本的に変えました。イノベーター、スタートアップ企業、そして既存企業を問わず、これまで以上に迅速かつ低リスクで、創造の自由度の高い、カスタマイズされた高品質な製品を市場に投入することが可能になりました。大量生産の硬直性に代わる戦略的かつ機敏な選択肢を提供することで、オンデマンド化が進む世界において、カスタム・イノベーションを推進する強力な原動力となっています。