研削とハードターニングは、重要な寸法を制御する2つの技術であり、それぞれ精度と効率の点で利点があります。では、どちらを選択すべきでしょうか?

研削の概要

研削加工は精密機械加工の要であり、特に難削材において優れた表面仕上げと高精度を実現できることで知られています。この加工法では、研削ホイールを用いて材料を素早く削り取ることで、比類のない精度と表面質感を実現します。その汎用性は、複雑な部品の製造から、厳しい公差を伴う大型重量部品の仕上げまで、幅広い用途をカバーしています。研削加工は、航空宇宙や自動車などの産業に不可欠な、極めて微細な表面仕上げと厳格な寸法制御で高く評価されていますが、速度とコスト効率の面で限界があります。こうした課題にもかかわらず、研削加工の高精度加工能力は、現代の製造プロセスにおいて依然として重要な役割を果たしています。

研削とは、砥石を切削工具として用いる加工プロセスです。高精度・高表面品質を実現するために、仕上げ加工において広く用いられています。この極めて精密な研削プロセスでは、0.5~1ミクロンの形状精度、1ミクロン以下の寸法精度、そして0.1ミクロンRaの表面粗さを実現できます。しかし、研削は高級ワークピースにのみ用いられるという考えは全くの誤りです。研削は、幅広い用途において最も費用対効果の高い選択肢となることがよくあります。

研削工程では、回転する研削ホイールを使用してワークピースから材料を除去し、非常に細かい表面仕上げと厳しい公差を実現します。

研削の利点

精度と精度:

研削により、多くの場合はミクロン単位の非常に厳しい許容誤差を実現できるため、高精度の部品に最適です。

表面仕上げ:

このプロセスにより、摩擦や摩耗を最小限に抑える必要のある部品に必要な優れた表面仕上げが得られます。

材質の硬度:

研削は、他のプロセスでは加工が難しい硬化鋼やセラミックなどの硬い材料に適しています。

一貫性

このプロセスは、大量生産に不可欠な高い一貫性と再現性を備えています。

研削のデメリット

コスト:

研削は、研削ホイールのコストと特殊な装置の必要性により、他の機械加工プロセスよりもコストがかかる場合があります。

時間がかかる:

このプロセスは一般に旋削よりも時間がかかるため、大量生産には不利となる可能性があります。

複雑なセットアップ:

研削機では複雑なセットアップと熟練したオペレーターが必要になることが多く、初期セットアップの時間と人件費が増加する可能性があります。

ハードターニングの概要

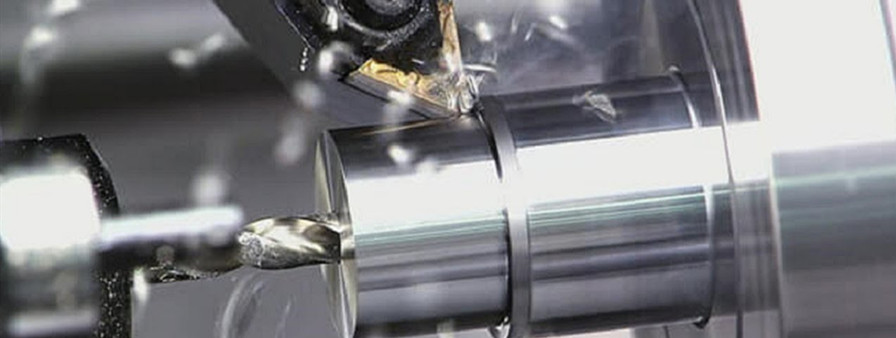

ハードターニングは、特に中量生産から大量生産において、硬度45HRC以上のワークピースをシングルポイント切削工具を用いて加工するために特別に設計された、研削加工に代わる効果的な方法です。この高度な加工プロセスは、非常に硬い材料を加工できるという点で標準的な旋削加工とは異なり、研削加工の精度と旋削加工の柔軟性を融合させています。特に、研削加工に匹敵する仕上がりと公差を、はるかに高い効率で実現することに優れています。ハードターニングは、硬質材料の加工プロセスを簡素化するだけでなく、速度、費用対効果、柔軟性の面で大きなメリットをもたらすため、時間と資源の効率性が重要となる現代の製造環境でますます人気の選択肢となっています。

ハードターニングと研削の利点

ハード旋削は研削に比べていくつかの明確な利点があり、さまざまな製造シナリオで魅力的な選択肢となります。

セットアップ時間の短縮:

ハードターニングのセットアップは、一般的に研削よりもシンプルで迅速です。この効率性は、ハードターニングが標準的なCNC旋盤で実行できるため、研削作業でしばしば必要となる複雑なセットアップとキャリブレーションが不要であるという事実に起因しています。この利点は、短納期や頻繁な生産変更が求められる状況において特に重要です。

小ロット生産の柔軟性:

ハードターニングは、小ロット生産においてより費用対効果の高い方法です。これは、セットアップ時間が短く、工具コストが低いため、少量生産においてより経済的だからです。特殊な設備とセットアップを必要とし、小ロット生産にはより多くの時間とコストがかかる研削加工とは異なり、ハードターニングは様々な生産ニーズに迅速に対応できます。

環境への影響の軽減:

ハードターニングは、研削加工に比べて環境に優しいと考えられています。これは、ハードターニングでは切削工具などの消耗品が少なく、研削加工で使用される砥石やクーラントよりも一般的に寿命が長く、廃棄物も少ないためです。さらに、ハードターニングは一般的にエネルギー消費量が少ないため、環境へのメリットがさらに高まります。

合理化された生産プロセス:

ハードターニングは他の機械加工工程とシームレスに統合できるため、生産工程全体を効率化できます。この統合により、異なる加工工程のために異なる機械間で部品を移送する必要性が減り、生産工程が効率化され、加工時間が短縮されます。1台の機械で複数の機械加工工程を完了できるため、時間の節約になるだけでなく、部品移送中に発生する可能性のあるエラーの可能性も低減します。

研削加工と比較したハード旋削加工の限界

ハード旋削には多くの利点がありますが、特に以下の分野では研削に比べて一定の制限もあります。

材料適合性:

ハードターニングは、非常に硬い材料や脆い材料には効果が低くなります。このような材料は、旋削加工中に工具の摩耗や損傷が急速に進む可能性があるため、研削加工の方が適しています。

表面仕上げ:

超微細な表面仕上げには、研削加工が好まれることが多いです。ハードターニングは高い精度を実現しますが、特に鏡面仕上げが求められる用途では、研削加工ほどの滑らかさが得られない場合があります。

部品の形状とサイズ:

ハード旋削は主に回転形状の部品に適しており、非常に小さい部品や複雑な部品の加工は困難です。一方、研削は、複雑で不規則な形状を含む、より幅広い形状とサイズの部品を加工できます。

極めて高い精度要件:

極めて厳しい寸法公差が求められる場合、研削加工はハード旋削加工に比べて高い精度を実現できます。これは、ミクロンレベルの精度が重要となる業界では特に重要です。

ハード旋削とソフト旋削の違いは何ですか?

ハード旋削は、特に硬化材料(HRC 45以上)の機械加工に使用され、CBNやセラミックなどの強力な工具を使用することで、二次研削を必要とせずに効率的で正確な表面仕上げを実現します。対照的に、ソフト旋削は、アルミニウム、軟鋼、真鍮、プラスチックなどの柔らかい材料の機械加工に適しています。ソフト旋削で使用される切削工具は、通常、超硬合金または高速度鋼(HSS)製で、これらの材料の機械加工時に発生する低い切削抵抗と温度に適しています。ソフト旋削は、切削速度が速く、細かい表面仕上げを実現できることが特徴で、滑らかな表面と寸法精度が求められる用途に最適です。高精度で扱いにくい材料に重点を置くハード旋削とは異なり、ソフト旋削は、硬度と耐熱性用に特別に設計された工具を必要とせずに、柔らかい材料の効率と最高のパフォーマンスを重視します。

どちらを選ぶべきか

最適なパフォーマンス、コスト効率、品質を確保するために、研削とハード旋削のどちらを選択するかを決める際に考慮すべき重要な要素がいくつかあります。

材料硬度

ハードターニングは、一般的に硬化鋼や特定の合金など、硬度が45HRCを超える材料に用いられます。立方晶窒化ホウ素(CBN)やセラミックス製の切削工具は、これらの硬質材料を効果的に加工できます。しかし、非常に硬い材料や脆い材料は、過度の工具摩耗や破損を引き起こす可能性があるため、ハードターニングには適していません。

一方、研削は、セラミック、一定以上の硬度を持つ硬化鋼、ガラスなど、極めて硬いまたは脆い材料に適しています。研削の研磨作用により、これらの材料をワークピースに損傷を与えることなく高精度に切削できます。さらに、研削砥石は、硬質旋削工具と比較して、非常に硬い物質の加工において耐摩耗性に優れています。

許容差と仕上げ

研削は、極めて厳しい公差と優れた表面仕上げを実現する上で際立っています。数ミクロン単位の公差を実現できるため、高精度部品に最適です。また、このプロセスによって非常に滑らかな表面が得られるため、低摩擦、高い耐摩耗性、あるいは美観が求められる用途には不可欠です。

ハードターニングは良好な公差を実現できますが、一般的に研削ほどの精度は得られません。表面仕上げは一般的に粗くなりますが、多くの産業用途では十分な仕上がりとなります。研磨などの後加工を施すことができれば、ハードターニングでも必要な仕上げ基準を満たすことができます。

出力

大量生産において、研削は優れた均一性と再現性を提供します。これは、部品の均一性維持が極めて重要な大量生産において大きな利点となります。さらに、研削は自動化が容易であるため、大量生産への適合性がさらに高まります。

しかし、小ロット生産においては、ハードターニングの方がセットアップ時間とコストが低いため、より経済的です。ハードターニングに使用されるCNC旋盤の柔軟性により、様々な部品を迅速に再プログラミングできるため、様々な生産ニーズに合わせて工程を調整できます。この柔軟性は、異なる部品を頻繁に切り替える必要があるメーカーにとって特に有益です。

コスト

ハードターニングは、特殊な設備を必要とせず、標準的なCNC旋盤で加工できるため、一般的に初期セットアップコストが低く抑えられます。切削工具は高価ですが、CNC旋盤のセットアップコストの低さと汎用性によって、これらのコストは相殺されます。また、ハードターニングはサイクルタイムが短い傾向があるため、小中量生産における人件費と運用コストを削減できます。

一方、研削加工は、研削盤や設備のコストが高いため、初期投資が高額になる傾向があります。研削砥石は高価な場合もありますが、適切に使用すれば長持ちします。大量生産の場合、高い安定性と手直しの必要性の減少による単価の低減が、初期設定コストの高さを相殺する効果があります。

機能の複雑さ

ハードターニングは、複雑な形状や複数のフィーチャを持つ部品を1回のセットアップで加工できる柔軟性に優れています。これには、ねじ切り、輪郭加工、溝加工などが含まれており、機械を交換することなく連続的に加工できます。ハードターニングに使用されるCNC旋盤の多軸機能により、複雑な形状の部品の精緻で精密な加工が可能になります。

研削加工は、複雑な形状を一度のセットアップで作成する柔軟性は低いものの、特定の特殊形状の加工には優れています。精密な溝入れ、超微細な表面仕上げ、正確な寸法維持といった作業においては、研削加工に匹敵するものはありません。しかし、研削加工では、形状ごとに別々の工程や機械が必要になる場合があり、複雑な形状を複数持つ部品のセットアップ時間とコストが増加する可能性があります。

結論

研削とハードターニングのどちらを選択するかは、プロジェクト固有の様々な要因によって異なります。研削は精度と表面仕上げに優れているため、高公差が求められる用途には欠かせない工程です。一方、ハードターニングはコスト削減、柔軟性の向上、サイクルタイムの短縮を実現し、多くの用途でメリットをもたらします。材料、公差要件、生産量、そしてコスト要因を評価することで、プロジェクトに最適な加工工程を決定できます。