CNC加工に適したプラスチック材料を選択することは、性能、精度、耐久性、そしてコストのバランスを最適にするために不可欠です。CNC加工で最も一般的に使用されるエンジニアリングプラスチックは、HDPE(高密度ポリエチレン)とデルリン(アセタール、POM)です。

素人目には仕様書上では似ているように見えるかもしれませんが、切削工具や実際のアプリケーションでは挙動が大きく異なります。これらの違いを理解することで、エンジニアはあらゆる製造プロジェクトに最適な材料を選択することができます。

このガイドでは、HDPE と Delrin の違いを、加工性、機械的特性、理想的な使用例に焦点を当てて説明し、次のプロジェクトに最適な材料を選択できるようにします。

HDPE とは何ですか?

HDPEは、高い強度対密度比で知られる半結晶性熱可塑性プラスチックです。世界で最も汎用性の高いプラスチックの一つであり、ミルクジャグから耐腐食性配管まで、あらゆる用途に使用されています。優れた耐衝撃性と耐湿性で知られており、屋外、海洋、化学関連の用途に最適です。しかし、その柔らかさゆえに、加工工程を慎重に制御しないと、熱や切削力によって変形する可能性があります。

デルリンとは?(アセタール/POM)

デルリン(アセタール、POM)は、その強度、剛性、低摩擦、そして卓越した寸法安定性で高く評価されている高性能エンジニアリングプラスチックです。機械加工において金属と同様の挙動を示し、厳しい公差にも対応できるため、精度と耐荷重性能が求められる機械部品に最適です。プラスチックと金属のギャップを埋める素材として、高い剛性と低摩擦性を提供します。

直接比較:重要な要素

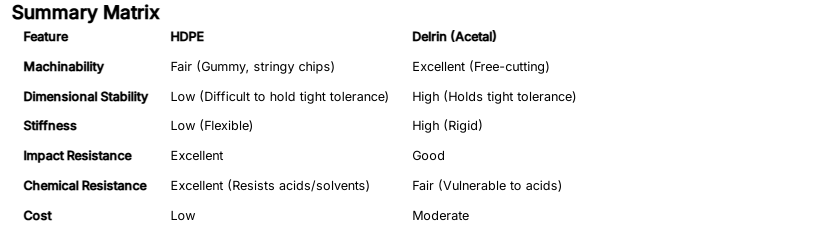

1. 加工性と許容差

デルリンは優れた切削性を有しますが、HDPEは加工が難しい場合があります。デルリンはきれいに切断でき、切削片も予測通りに生成され、非常に厳しい公差も容易に維持できます。一方、HDPEは柔らかく「粘り気」のある性質があり、糸状の切削片が工具に巻き付くことがあります。

デルリン:硬くて硬いため、機械加工中のたわみに強いです。軟質真鍮と同様の速度と送りで、旋削、フライス加工、穴あけ加工が可能です。バリ取りを最小限に抑え、加工直後から優れた表面仕上げを実現できます。

HDPE:材料を突き破るのではなく、切断するためには鋭利な工具と高いすくい角が必要です。部品を変形させずにしっかりとクランプするのは難しく、工具に巻き付く可能性のある長く糸状の切粉が発生します。HDPEでガラスのように滑らかな仕上げを実現するのは難しく、通常はマットでワックスのような質感が残ります。

2. 強度と剛性

デルリン:引張強度が高く(約10,000psi)、非常に剛性が高いため、荷重下でも形状を維持する必要があるギア、ブッシング、継手などの構造部品に最適です。

HDPE:引張強度はデルリンより低く(約4,000psi)、柔軟性ははるかに優れています。しかし、HDPEは耐衝撃性に優れています。デルリン製の部品をハンマーで叩くと割れる可能性がありますが、HDPE製の部品は衝撃を吸収して跳ね返る可能性があります。

3. 耐熱性

デルリンはHDPEよりも連続使用温度が高いです。デルリンは約90℃(194°F)まで快適に使用できますが、HDPEは約65℃(150°F)で構造的完全性を失い始めますが、非常に低い温度でも安定しています。

4. 耐薬品性と耐湿性

HDPE:耐薬品性において最高峰の素材です。溶剤、酸、強力な洗浄剤に対してほぼ耐性があります。さらに、吸湿性がほぼゼロであるため、海洋環境や流体処理に最適です。

デルリン:デルリンは優れた耐湿性を備えていますが、HDPEほど絶対的なものではありません。さらに重要なのは、デルリンは強酸や塩素系化学物質と併用できないことです。これらの化学物質は材料を急速に劣化させます(「酸加水分解」と呼ばれる現象)。

5. 摩擦と摩耗

デルリン:天然の潤滑性を有します。金属との摩擦係数が非常に低いため、摺動部品(ベアリング、スライド、ギア)に最適な素材の一つです。

HDPE:こちらも滑りやすく(ワックスのような感触)、摩耗ストリップやコンベアガイドに適しています。ただし、高サイクルの精密可動部品の場合、デルリンの方が耐摩耗性に優れていることが一般的です。

6. コスト

原材料: HDPE はデルリンよりも大幅に安価です (多くの場合、体積比で 30 ~ 50% 少なくなります)。

加工コスト:ここが計算を複雑にするところです。HDPEは購入コストが安いですが、デルリンは加工が速いです。厳しい公差が求められる複雑な部品の場合、デルリンを使用することで節約できる労働時間は、高い材料コストを相殺することがよくあります。

一般的な用途

HDPEアプリケーション

- 流体処理コンポーネント

- 化学薬品タンク、パイプ、継手

- 屋外または船舶用機器

- 保護カバーとハウジング

- 食品グレードの部品(FDA承認グレードも利用可能)

HDPE は、柔軟性、耐薬品性、コスト効率が求められる場合に最適です。

デルリンの用途

- 精密ギアとスプロケット

- ブッシング、ベアリング、ローラー

- 高負荷機械部品

- 自動車内装機構

- 寸法精度が求められるスナップフィット部品

- 産業機械部品

デルリンは、高い強度と厳しい公差が求められる用途に選ばれています。

結論:どれを選ぶべきでしょうか?

次の場合は HDPE を選択してください:

流体処理コンポーネント (タンク、プラグ、配管) を設計しています。

部品は強力な化学物質や酸にさらされることになります。

引張強度よりも耐衝撃性が重要です。

コストが主な要因であり、許容範囲は緩やかです (±.005 インチ以上)。

以下の場合はデルリンを選択してください:

ギア、ネジ、ブッシング、ハウジングなどの機械部品を製造しています。

厳しい許容誤差(±.002 インチ以上)が必要です。

部品には高い剛性と構造的完全性が求められます。

美観または機能上の理由から、優れた表面仕上げが必要です。

結論

HDPEとデルリンはどちらもCNC加工において優れた性能を発揮しますが、エンジニアリング用途は大きく異なります。HDPEは低コスト、耐薬品性、柔軟性を備えた部品に最適な選択肢であり、一方デルリンは精度、強度、耐摩耗性に優れた材料です。それぞれの加工挙動と材料特性を理解することで、メーカーやエンジニアは性能と製造要件の両方を満たす部品を設計することができます。

SANS Machiningは、HDPEとデルリンの両方の加工において豊富な経験を有しています。アセタール製の試作ギアからHDPE製の耐薬品性タンクプラグまで、お客様の製造性を考慮した設計(DFM)の評価をお手伝いいたします。