現代の精密製造において、CNCフライス加工技術は、複雑な部品の効率的かつ高精度な加工を実現する上で中心的な役割を果たしています。このプロセスにおいて、切削速度(Vc)はすべての加工パラメータの「魂」とも言える要素です。これは加工効率を決定する重要な変数であるだけでなく、工具寿命、ワーク表面品質、そして加工コストに影響を与える「マスタースイッチ」でもあります。切削速度を正しく理解し、最適化することは、すべてのCNCエンジニアと技術者が習得しなければならないバランス感覚を養う行為です。

切削速度とは何ですか?(なぜRPMではないのか)

まず、よくある誤解を正さなければなりません。切削速度は主軸回転速度(RPM)と同じではありません。

主軸速度(RPM):毎分回転数は、機械の主軸がどれだけ速く回転しているかを示す指標です。機械固有のパラメータです。

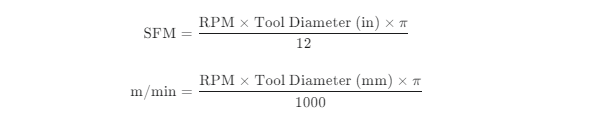

切削速度(CS):これは工具の刃先とワークピース間の相対的な表面速度です。これはプロセス中心のパラメータであり、切削そのものの物理的特性を表します。ヤードポンド法では毎分表面速度(SFM)、メートル法では毎分メートル速度(m/min)で測定されます。

この関係はツールの直径によって定義されます。

この違いは非常に重要です。1/4インチエンドミルを10,000 RPMで回転させる場合、切削速度は約2,618 SFMです。一方、4インチフェースミルを同じ10,000 RPMで回転させる場合、理論上の切削速度は約10,472 SFMとなります。これは、工具と材料の相互作用が全く異なる世界です。したがって、切削速度は工具サイズに関わらず、プロセスを定義するための普遍的な言語です。

切削速度の重要性

運転効率:材料除去率(MRR)

生産環境において、時は金なりです。材料除去率(MRR)は、1分間に除去される材料の量であり、重要なパフォーマンス指標です。切削速度はMRRの計算式に直接影響を及ぼします。

MRR (in³/分) = 半径方向の切込み深さ (in) × 軸方向の切込み深さ (in) × 送り速度 (in/分)

送り速度は切削速度から決まるため、切削速度が速いほど送り速度も速くなり、MRRも向上します。しかし、これは機械加工における経済的なトレードオフ、すなわち速度と工具寿命という重要なトレードオフを生み出します。MRRを絶対的に最大化しようとすると、工具寿命が大幅に短縮され、工具コストが増加します。目標は、切削時間の節約が工具交換の頻度増加によるコストを上回る、経済的なバランスポイントを見つけることです。

例: 6061-T6 アルミニウム合金を加工する場合、切削速度を 600 m/分から 1200 m/分に上げると、理論的には加工時間が半分に短縮され、生産性が大幅に向上します。

工具寿命への決定的な影響

切削速度は、工具の寿命を左右する最も重要な要因と言えるでしょう。その根底にあるのは熱の発生と管理です。切削片を切断するために使われるエネルギーは、主に切削領域で熱に変換されます。

遅すぎる:工具を推奨切削速度より遅く運転するのは安全策のように思えるかもしれませんが、多くの場合、構成刃先(BUE)につながります。これは、低温下で過度の圧力と摩擦により、ワークピースの材料が刃先に溶着することで発生します。構成刃先は工具の形状を損ない、切削抵抗を増加させ、最終的には構成刃先が激しく剥離して刃先が欠ける原因となります。これは、アルミニウムや一部のステンレス鋼などの粘性材料で特によく見られます。

速すぎる:推奨切削速度を超えると、工具の母材とコーティングが耐えられる以上の熱が発生します。これにより、以下のような熱を原因とする急速な摩耗メカニズムが発生します。

- 塑性変形: 刃先が非常に高温になるため、圧力を受けて軟化して変形します。

- クレーター摩耗: 過熱されたチップがインサートの表面を流れることでインサートの上部が侵食されます。

- 急速な酸化: コーティングが分解し、炭化物基板が破損する恐れがあります。

最適な切削速度を見つけることで、材料がきれいに切断され、熱の大部分がチップに効果的に排出され、工具とワークピースの両方が保護される「スイートスポット」に到達できます。

優れた表面仕上げの鍵

フライス加工部品の表面仕上げは、切削動作の品質と安定性を直接反映します。ここでは切削速度が重要な役割を果たします。

最適な範囲で動作させることで、材料を「耕す」ような、あるいは引き裂くような動作ではなく、きれいなせん断作用を促進できます。切削速度を(低すぎる状態から)上げることは、表面仕上げの不良を解決するための最初のステップとなることがよくあります。これは、前述のBUE(表面の粗さと不均一性の主原因)を排除するのに役立つためです。適切な速度で動くクリーンで鋭い刃先は、より滑らかで均一な仕上げを実現します。

処理コストの影響

切削速度の選択は、総合的な経済判断です。切削速度を上げると部品あたりの人件費は削減できますが、工具の消費量と機械の減価償却費も増加します。部品あたりの総コストを計算することで、総コストを最小化する「経済的な切削速度」を見つけることができます。

例: 大規模生産では、高性能コーティング工具 (TiAlN など) を使用すると、高価ではあるものの、より高い切削速度に耐えることができるため、部品あたりの総コストを大幅に削減できます。

切断速度を最適化するためのガイド

材料固有の考慮事項

切削速度に「万能」なものはありません。最適な値は基本的に加工する材料によって決まります。

- アルミニウム合金:一般的に非常に高い切削速度で加工されます。これは、BUE(切削面損傷)を回避し、材料の優れた切削性を最大限に引き出すために必要です。

- 炭素鋼および合金鋼:中程度の速度で加工します。適切な速度は、熱を管理し、工具の急速な摩耗を防ぐための慎重なバランスです。

- チタンおよび耐熱合金(インコネル):非常に低い切削速度で加工してください。これらの材料は熱伝導率が低く、切りくず内の熱を効果的に排出できず、工具に直接集中してしまいます。推奨される低い切削速度を超えると、工具はほぼ瞬時に破損します。

ツールに焦点を当てた最適化

工具材質:高速度鋼(HSS)、<超硬合金、セラミック<PCD。グレードが高いほど、<より高い切削速度に耐えられます。

工具コーティング: TiN、TiAlN、AlTiN などのコーティングは、熱を効果的に遮断し、工具基板を保護し、切削速度を 20% ~ 50% 向上させます。

形状: 鋭いすくい角と大きなチップポケットにより切削力が低減され、高速でも安定した加工が可能になります。

工作機械とシステムの確保

機械剛性:高剛性の工作機械は、高速切削による振動を効果的に抑制し、高速切削を実現するための必須条件となります。

冷却と潤滑:高圧クーラントは熱を除去するだけでなく、切削屑を効果的に排出し、二次切削を防止します。難削材には、最小量潤滑(MQL)も効果的な方法です。

CAM 戦略: トロコイド ミリングまたは高速ミリング (HSM) 戦略を利用すると、切削負荷を分散して工具を保護しながら、高い切削速度を維持できます。

結論:

切削速度は単純な数値ではなく、効率、品質、コストの間で常に変化し続けるバランスを必要とする「生きたパラメータ」です。優れたCNCプロセスエンジニアは、盲目的に究極的な速度を追い求めることはありません。むしろ、理論計算、経験的判断、そして小規模で迅速な試行錯誤を通して、材料、工具、機械、そして実際の作業条件を最優先に考え、最終的に現在の生産目標を最も満たす最適なソリューションを見つけ出します。

インテリジェント製造の時代において、適応制御技術やセンサーベースのリアルタイム最適化システムの普及に伴い、切削速度調整はよりインテリジェントかつ高精度なものとなるでしょう。しかし、その根底にあるロジックと重要性を理解することが、常に最初の、そして最も重要なステップとなります。