研削は、金属および硬質材料部品において、正確な寸法、微細な表面仕上げ、そして厳しい公差を実現するための基本的な仕上げ工程です。産業界がより高い効率性と再現性を求めるにつれ、CNC研削は多くの用途において従来の手作業による研削に代わる優れた選択肢として台頭しています。

どちらの方法も目的は同じで、研磨ホイールを用いて材料を削り取ることですが、技術、精度、再現性、生産性は大きく異なります。この記事では、CNC研削と従来の研削の主な違いを解説し、メーカーがどちらを選ぶべきか、そしてその理由を理解するのに役立ちます。

伝統的な粉砕とは何ですか?

従来の研削とは、オペレーターが表面研削盤や円筒研削盤などの研削盤を使用して、送り速度、ホイールの位置、部品の位置合わせを手動で制御する手動または半自動のプロセスを指します。

特徴:

- 演算子依存の精度

- 少量生産やカスタム作業に適しています

- 熟練した労働力が必要

- 初期投資が低い

- 人為的ミスや変動が発生しやすい

この方法は、スピードや自動化よりも柔軟性と一度限りのカスタマイズが重要となる工具室、試作工場、小規模な事業では今でも一般的です。

CNC 研削とは何ですか?

CNC(コンピュータ数値制御)研削では、複数の軸に沿って砥石の動きを自動制御するCNC工作機械を使用します。これらの工作機械は、プログラムされた指示に従って、ワークピースを精密に成形または仕上げます。

機能は次のとおりです:

- 多軸制御(通常2~5軸)

- CAD/CAM ソフトウェアから生成された自動ツールパス

- 複雑な形状や複数の表面の操作が可能

- 高い再現性と無人運転

- 統合プローブおよび補正システム

CNC 研削は、航空宇宙、自動車、医療、精密工具製造の分野で広く使用されています。

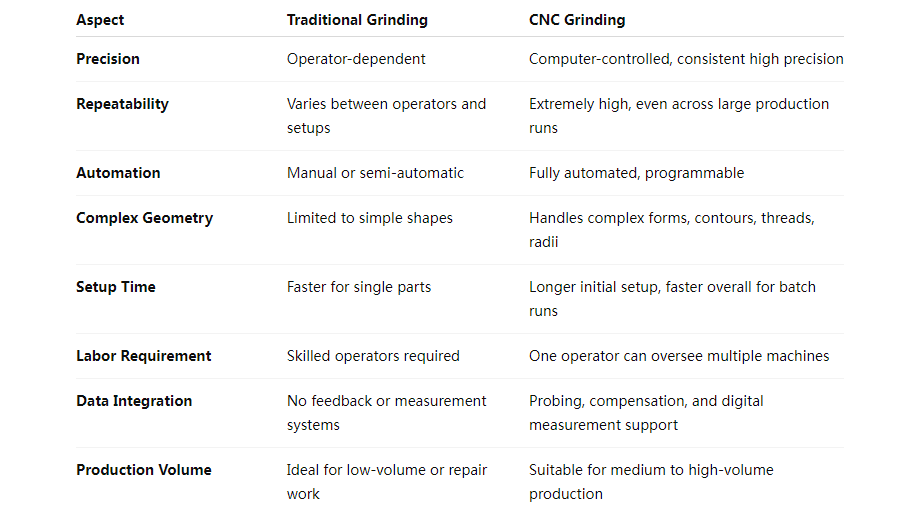

CNCと従来の研削の主な違い

伝統的な粉砕を選択する場合

自動化が進んでいないにもかかわらず、従来の研削には特定の状況ではまだ利点があります。

- 少量生産または一回限りのカスタムパーツ

- 摩耗した部品の手作業による修正または再研磨

- CAD/CAM ファイルがまだ完成していないプロトタイピング

- 工具室またはメンテナンス用途

このような状況では、従来の研削による人間的なタッチとその場での柔軟性により、時間を節約し、コストを削減できます。

CNC研削が競争優位性をもたらすとき

CNC 研削は、精度、効率、文書化が重要となる高精度、高反復環境で威力を発揮します。

- 同一部品の大量生産

- 厳しい許容誤差(多くの場合ミクロン単位)

- ギアの側面、カムのローブ、医療用インプラントなどの複雑な形状

- 複数の操作ワークフロー(1つのセットアップでOD、ID、面研削)

- 品質トレーサビリティとインダストリー4.0プラットフォームによるデジタル統合

CNC システムにより、統計的プロセス制御 (SPC) の実装が容易になり、無駄が削減され、予測メンテナンスを通じてツールの使用が最適化されます。

コストの考慮事項

従来の研削は初期コストは低いものの、長期的な労働力は高くなります。自動化がなければ工具の摩耗を監視することが難しく、作業者によって品質にばらつきが生じる可能性があります。

CNC 研削では機械への投資とセットアップ コストが高くなりますが、スクラップの削減、サイクル タイムの短縮、人的エラーの最小化により、長期的には大幅な節約が実現します。

拡張性、再現性、一貫した品質を重視する企業にとって、CNC 研削は通常、より優れた投資収益率をもたらします。

結論

CNC研削と従来の研削はどちらも機械加工の世界で重要な役割を果たしていますが、それぞれに求められる優先順位が異なります。従来の研削は、小規模な作業や特殊な作業において柔軟性と人手による制御性を提供しますが、CNC研削は、要求の厳しい製造環境において、スピード、精度、信頼性を実現します。

適切な方法の選択は、生産量、公差要件、形状の複雑さ、そして長期的な事業目標によって異なります。多くの企業にとって、伝統的な職人技と最新の自動化を融合させたハイブリッドアプローチは、両方のメリットを最大限に活かすことができます。