ダイヤモンドライクカーボン(DLC)コーティングは、現代のエンジニアリングにおいて最も価値の高い表面改質技術の一つであり、特に優れた耐摩耗性、低摩擦性、そして長期耐久性が求められるCNC加工部品において顕著です。硬度、化学的安定性、そして滑らかさを独自に組み合わせることで知られるDLCは、従来のめっきや陽極酸化処理をはるかに凌駕する性能上の利点をもたらします。産業界がより軽量、高速、そして効率的な機械システムを求め続ける中で、DLCコーティングは高精度金属部品の重要な仕上げソリューションへと進化を遂げています。

DLC コーティング:何が特別なのか?

DLCとは、天然ダイヤモンドの主要な特性を模倣したアモルファスカーボンコーティングの一種です。これらのコーティングは、通常、物理蒸着法(PVD)やプラズマ化学蒸着法(PECVD)などのプロセスを用いて塗布され、部品の表面に極めて薄く極めて硬い層を形成します。この膜は、しばしば2,000HVを超える非常に高い硬度と、通常0.1程度かそれ以下という極めて低い摩擦係数を両立しています。

クロムメッキや窒化処理といった従来のコーティングとは異なり、DLCは最小限のコーティング厚で機械的強度と表面平滑性のバランスを実現します。そのため、寸法精度と表面機能性が重要となる、厳しい公差が求められるCNC加工部品に特に適しています。

DLCコーティングの種類

DLCコーティングにはいくつかの種類があり、それぞれ異なる用途向けに設計されています。主な種類は以下のとおりです。

- 水素化 DLC (a-C:H) – 一般的で多用途であり、自動車部品や機械部品に使用されます。

- 非水素化 DLC (a-C) – 非常に硬く、高性能ツールによく使用されます。

- 四面体非晶質炭素 (ta-C) – DLC の中で最も硬い形態で、特性はダイヤモンドに最も近い。

- 金属ドープ DLC (Me-DLC) – タングステンやチタンなどの金属と混合して、特殊な摩擦および摩耗性能を実現します。

適切なタイプを選択するには、用途、動作環境、ベース部品の材質に応じて異なります。

CNC加工部品の性能上の利点

エンジニアがDLCコーティングを選択する主な理由は、高精度機械加工部品の性能を大幅に向上させる能力にあります。このコーティングは摩耗を劇的に低減し、過酷な機械的負荷下でも可動部品や摺動部品の寿命を延ばします。低摩擦により発熱が抑えられ、部品はより高速で効率的に動作できます。これは、航空宇宙、自動車、高性能機械において重要な利点です。

DLCは、腐食や化学物質への曝露に対しても優れた耐性を備えています。鋼製部品の酸化を防ぎ、強力な潤滑剤から保護し、湿気や環境汚染物質への曝露にも耐えます。これらの特性に加え、優れた耐傷性と優れた疲労特性を組み合わせることで、CNC加工部品は長期にわたる繰り返し負荷下でも安定性と信頼性を維持できます。

精密製造における理想的なアプリケーション

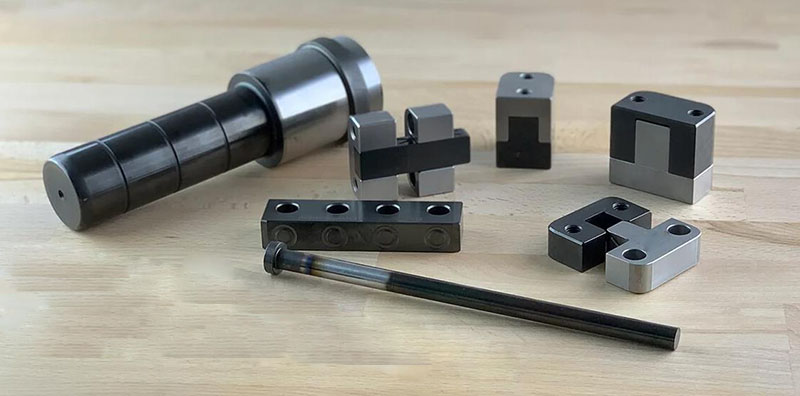

高速回転や摩耗性の高い環境下でも信頼性の高い機械性能が求められる業界では、DLCコーティングされた部品が広く採用されています。自動車システムでは、カムシャフト、燃料噴射部品、ピストンピン、トランスミッション部品などにDLCが一般的に適用され、摩擦を低減し、エネルギー損失を低減しています。航空宇宙分野では、アクチュエータ、バルブ、変動する負荷や温度変化下で動作する重要なリンケージ部品などがDLCコーティングの対象となります。

ロボット工学やオートメーション分野では、DLCコーティングされたシャフト、ギア、ベアリングは、メンテナンス要件の低減と動作サイクルの延長というメリットがあります。高級家電製品でも、摺動部品、ボタン、フレームの耐摩耗性向上のためにDLCが使用されています。医療機器においても、DLCは生体適合性と耐滅菌性を備えているため、手術器具やインプラント部品に適しています。

DLCコーティングのためのCNC加工と表面処理

DLCコーティングの成功は、精密CNC加工から始まります。DLC層は非常に薄いため、加工部品の表面仕上げと形状は既に性能要件を満たしている必要があります。加工痕、バリ、表面欠陥などはコーティングを通して伝わり、最終製品の機能に影響を与えます。

このため、DLCコーティングされた部品は、コーティング工程の前に、研磨、マイクロバリ取り、精密研磨などの追加の仕上げ工程が必要になることがよくあります。ステンレス鋼、工具鋼、チタン、アルミニウム合金などの材料はDLCに特によく反応しますが、一部の基板では適切な接着を確保するために中間層が必要になります。DLCプロセスでは部品が高温にさらされる可能性があるため、温度管理も重要です。この高温は、下地の材料特性に影響を与えてはなりません。

DLCコーティングと他の表面処理の比較

CNC加工部品の耐久性と性能を向上させる表面処理は数多くありますが、DLCコーティングは、従来の方法を上回る独自の特性を備えています。硬質クロムメッキと比較して、DLCは硬度が大幅に高く、摩擦が劇的に低減するだけでなく、六価クロムに伴う環境への懸念もありません。窒化処理と比較して、DLCは低温で形成されるため、耐摩耗性と耐疲労性に優れ、熱に弱い材料にも適しています。陽極酸化処理やニッケルメッキなどの表面仕上げは耐食性を向上させますが、DLCの極めて高い硬度と潤滑性には及びません。切削工具に使用されるTiNやTiCNなどの高度なコーティングでさえ、摩擦係数が高く、材料に対する汎用性が低い傾向があります。

DLCは、硬度、低摩擦性、耐薬品性、薄膜均一性をバランスよく備え、精密公差を維持するという点で際立っています。そのため、摺動接触、高速回転、あるいは長期的な信頼性が不可欠な環境で動作する部品に特に有利です。DLCは従来のコーティングよりも施工コストが高くなる場合がありますが、その長寿命と優れた性能により、総所有コスト(TCO)の削減につながる場合が多くあります。

メーカーが高精度部品にDLCを選択する理由

産業が効率向上と環境負荷低減を目指す中で、潤滑油の消費量の増加や部品の頻繁な交換を必要とせずに性能を向上させるDLCコーティングの魅力が高まっています。卓越した耐摩耗性、耐腐食性、そして超低摩擦性を兼ね備えたDLCは、CNC加工部品に利用可能な最も汎用性の高い表面処理技術の一つです。

製品品質の向上、故障リスクの最小化、そして長期的な性能の実現を目指すメーカーにとって、DLCは実績のある高価値ソリューションです。重要なエンジン部品から繊細な外科用器具まで、DLCコーティングはCNC加工部品を最も過酷な条件下でも確実に機能させます。