CNC加工においては、精度が全てです。最先端の工作機械、切削戦略、ツールパスを用いても、加工中にワークピースがずれると正確な結果が得られません。ワークピースの動きは、寸法精度の不正確さ、表面欠陥、工具の破損、さらには致命的なジョブの失敗につながる最も一般的な原因の一つです。

大型の金属ブロックを加工する場合でも、繊細なプラスチック部品を加工する場合でも、工程全体を通してワークピースの安定性を維持することは非常に重要です。この記事では、CNC加工中に部品が動く理由、それがどのような結果をもたらす可能性があるか、そして部品の絶対的な安全性を確保するためにどのようなベストプラクティスと戦略を適用できるかについて考察します。

CNC 加工中に部品が動くのはなぜですか?

加工中、部品には複数の力が作用しますが、最も顕著なのは工具が材料に食い込む際に発生する切削力です。ワーク保持システムがこれらの力に対抗するのに十分な強度や精度を持っていない場合、あるいは不適切なセットアップが使用されている場合、部品はわずかに、あるいは大きくずれてしまう可能性があります。

一般的な原因は次のとおりです:

- 不十分または不均一な締め付け力

- 治具の設計が不適切、または部品の形状に対して治具の取り付けが不適切

- 機械の不安定さによる振動やガタガタ

- 不適切な位置合わせまたはセットアップエラー

- 切断中の熱膨張または材料のたわみ

部品の移動によるリスクと結果

切断中に少しでも動くと、次のような結果が生じる可能性があります。

- 寸法精度の低下

- 表面仕上げの劣化

- 許容範囲外の特徴または品質保証検査の不合格

- 壊れた工具や損傷した備品

- 廃棄率の増加と生産遅延

航空宇宙産業や医療機器製造といった高精度産業では、部品の安定性は不可欠です。高価な部品を不適切な治具で加工すると、大きな経済的損失や安全上のリスクにつながる可能性があります。

CNC加工中に部品の動きを防ぐためのベストプラクティス

1. 適切なワークホールディングシステムを選択する

すべての部品にバイスが必要なわけではありません。形状、サイズ、材質に応じて、以下のようなオプションが考えられます。

- 不規則な形状に適合するソフトジョーまたはカスタム機械加工ジョー

- 繰り返し位置決めが可能なダボピン付き固定プレート

- 薄い部品や非剛性部品用の真空固定具

- 鉄系部品の磁気ワーク保持

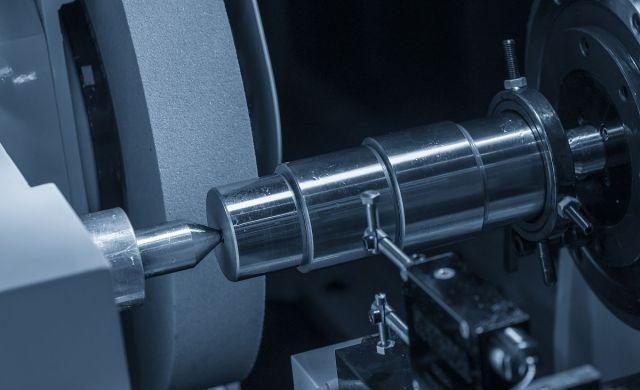

- 丸棒材または旋削部品用のコレットチャック

選択した方法がクランプ力と切断領域のアクセス性の両方に適していることを確認します。

2.均一な締め付け圧力をかける

クランプのバランスが悪いと、切断中に傾き、振動、または動きが生じます。トルク制限ツールまたは校正システムを使用して、複数のクランプまたはファスナーに均一な圧力をかけてください。大型部品の場合は、反りや歪みを防ぐため、クランプを表面全体に均等に分散させてください。

3. ダボピンまたは位置決めストッパーを使用する

クランプだけでは不十分です。クランプは圧力をかけますが、特に横方向の切削力がかかる場合は、位置を規定できません。部品を機械的に拘束し、せん断力を吸収するために、ダボピン、硬化ストッパー、または精密ショルダーを使用する必要があります。

モジュラーセットアップでは、固定プレート上に機能を配置することで再現性が確保され、ドリフトを防止しながらセットアップ時間が短縮されます。

4. 切断方向に合わせて固定具を合わせる

予想される切削力に基づいてクランプを計画してください。例えば、ほとんどの力が右から左に作用する場合、クランプとストッパーはその方向の動きに抵抗するように配置する必要があります。固定具は、部品を固定するだけでなく、水平方向の押し込みにも抵抗する必要があります。

5. サポートされていない領域を最小限に抑える

薄い壁や張り出した形状が切断中に振動したりたわんだりしないように注意してください。脆弱な領域の下には、サポート材や柔らかい裏打ち材(例:犠牲ブロックやワックス)を追加してください。サポートのない部分はたわみやすく、表面仕上げの劣化や寸法誤差が生じる可能性があります。

6. 堅牢な構造の高品質な器具を使用する

固定具は剛性を考慮して設計する必要があります。柔軟性のある固定具や摩耗した固定具は振動を増幅し、部品のずれを招きます。システムの安定性を確保するため、硬化鋼製の接触点、精密機械加工されたプレート、そして堅牢な留め具を使用してください。

複数部品の固定具を使用する場合は、すべてのキャビティで同じレベルの繰り返し力とアライメントが確保されていることを確認してください。モジュラー式の固定具システムを使用すると、一貫性のあるセットアップを容易に構築できます。

7. 熱と膨張を考慮した固定具を検討する

長い部品や薄い部品の場合、熱膨張により加工中に材料が反ったりずれたりすることがあります。治具に熱による動きを考慮した余裕を持たせるか、自然な膨張を抑制して反りを生じさせない低応力のクランプシステムを使用してください。

8. ワークピースのプロービングと検証を使用する

本格的な加工を始める前に、タッチプローブまたはレーザー測定システムを使用して、部品のアライメントと位置決めを検証します。工程途中のプロービングでは、部品が動いたかどうかを検出できるため、部品が破損する前に修正措置を講じることができます。

高精度加工のための高度なヒント

- ゼロ ポイント フィクスチャ システムを使用すると、位置合わせに影響を与えずに、高速かつ繰り返し可能な部品交換が可能になります。

- 工程中の力の監視を使用して、振動や動きをリアルタイムで検出します。

- 治具の設計時にシミュレーションと FEA を実装して、弱点や応力領域を予測します。

- 繊細な材料(プラスチックまたは複合材)の場合は、変形を抑えるために傷のつかないクランプまたは真空システムを使用してください。

結論

CNC加工において、部品の固定はツールパスのプログラミングと同様に重要です。部品のずれを防ぐことで、エラーの低減、精度の向上、工具寿命の延長、そしてダウンタイムの削減につながります。大型の鋳物でも繊細な試作品でも、安定した高品質な加工には、適切な固定具とセットアップが不可欠です。

機械の高速化と高性能化に伴い、許容誤差は縮小しています。そのため、安全でインテリジェントなワークホールディングの重要性はますます高まっています。部品のずれ防止に時間を投資することで、部品の品質向上、ミスの低減、そして加工工程全体の効率化という形で成果が得られます。