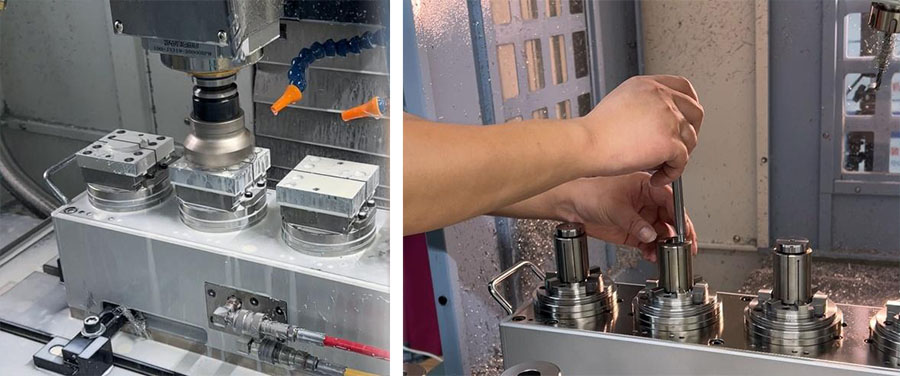

CNC工作機械は、現代の製造業の中核設備として、その高精度、高効率、そして自動化機能により、ワーク加工において不可欠な役割を果たしています。CNC加工工程では、ワークを治具に正確に固定し、多刃切削工具を高速回転させてフライス加工または旋削加工を行います。この工程では、適切な治具の選択と使用が非常に重要です。クランプシステムの重要な構成要素である内部支持治具と外部クランプ治具は、加工効率と品質の向上に大きく影響します。

動作原理と構造

内部サポート固定具:

これらの治具は、主に内部支持構造を介してワークの内面をクランプします。シャフト、パイプ、または内部穴のある部品などの加工によく使用されます。例えば、油圧式内部穴ユニバーサル治具は、クイックチェンジベースと内部穴拡張スリーブを使用することで、様々なサイズのワークに対応し、ベース基準面との安定性を確保し、部品排出機能を提供します。CNC内部支持治具は、シリンダーなどの部品を駆動して下降させ、ワークを固定することで機能します。複数のワークを同じ治具で同時にクランプできます。CNCスライドレールベースの内部支持治具は、設置ベース、駆動ユニット(空気圧シリンダーや電動シリンダーなど)、および内部支持ツールで構成されています。駆動ユニットはピンの上昇と下降を制御し、ワークへのクランプ力を調整します。

外部クランプ固定具:

これらの治具は、ワークの外面をクランプすることで固定します。フライス加工、穴あけ加工、研削加工などの作業で広く使用されています。例えば、外径をクランプするための油圧式ユニバーサル治具は、クイックチェンジロックノズル設計を採用しており、10秒で交換可能です。ダストカバーと端面位置決めシステムを備え、最大クランプ力は40KNです。

適用可能なシナリオ

内部サポート固定具:

これらは、内部穴構造を有し、内側から固定する必要がある部品の加工に適しており、内穴加工精度を確保します。例としては、配管継手の内径フライス加工やシャフト部品の内径穴加工などが挙げられます。

外部クランプ固定具:

外部からしっかりとクランプできる限り、形状が規則的か不規則かを問わず、幅広い部品に適しています。平面部品のフライス加工、不規則形状部品の穴あけ加工、その他類似の作業に広く使用されています。外部クランプ治具は、フライス加工、穴あけ加工、研削加工など、様々な加工工程で広く使用されています。

長所と短所

内部サポートフィクスチャ

利点:

ワークピースの内面を正確に位置決めし、内部穴寸法と幾何公差の精度を確保します。

内側から支えるので、ワーク外面の締め付け跡を防止します。

一部の内部サポート治具を使用すると、複数のワークピースを同時に処理できるため、効率が向上します。

短所:

構造が比較的複雑で、コストも高くなります。

固定具には特定の内部穴の形状とサイズが必要なので、その汎用性が制限されます。

インストールと調整が面倒になる可能性があります。

外部クランプ固定具

利点:

ほとんどのワークピースをクランプできるため、適用範囲が広いです。

シンプルな構造で操作も簡単。

比較的コストが低い。

短所:

ワークピースの外面にクランプ跡が残り、外観に影響を与える可能性があります。

薄肉部品や変形しやすい部品の場合、締め付け力の制御が不適切だと変形につながる可能性があります。

適切な内部サポート治具または外部クランプ治具を選択するにはどうすればよいでしょうか?

適切な内部サポート固定具または外部クランプ固定具の選択は、次の要素に基づいて検討できます。

ワークピースの特性

形状と構造:ワークピースにシャフトやパイプなどの内孔がある場合、内部構造をクランプすることで内孔加工精度を確保できる内孔支持治具が最適です。内孔を必要としない平板状、ブロック状、または不規則な形状のワークピースの場合は、ワークピースを外側からしっかりと保持する外孔支持治具の方が適しています。

サイズ:大型ワークには、十分なクランプ力と支持面積を備えた治具が必要です。小型ワークの場合、治具が精度や変形に与える影響を考慮する必要があります。例えば、微細部品の場合、外部クランプ治具では不適切なクランプ力によって変形が生じる可能性がありますが、内部支持治具は適切に設計されていれば、依然として効果的です。

材質:銅、アルミニウム、プラスチックなどの軟質材料は変形しやすいため、適度なクランプ力、広い接触面積、均一な圧力分散を備えた治具が必要です。鋼などの硬質材料には、高い強度と耐摩耗性を備えた治具が必要です。軟質材料の場合は内部支持治具を使用することで、外部クランプによる表面損傷を防ぐことができます。一方、硬質材料の場合は、外部クランプ治具を使用することで、確実な保持が求められます。

精度要件:高精度ワークピースの場合、治具の精度と再現性は非常に重要です。内径支持治具の内部構造は、内径穴寸法と幾何公差に影響を与え、外径支持治具の位置決め面とクランプ要素の精度は、ワークピースの全体的な位置決め精度に影響を与えます。航空宇宙産業などの高精度産業では、加工精度を確保するために高精度な治具が求められます。

機械加工工程

機械加工:外付けクランプ治具は、フライス加工、穴あけ加工、研削加工など、安定した支持と位置決めが必要な加工で広く使用されています。内穴のボーリング加工やリーマ加工などの加工では、内付けクランプ治具の方が加工精度の確保に優れています。

切削力の方向と大きさ:高い切削力を伴う加工工程では、治具はこれらの力に耐えられるだけの剛性とクランプ力を備えていなければなりません。内部支持治具は内部構造によって支持しますが、外部クランプ治具は外部からのクランプ力に依存します。高い切削力を伴う荒加工では、ワークの位置ずれを防ぐために、治具はワークをしっかりと保持する必要があります。

生産量

小ロット生産: 小ロット生産の場合、コストを削減し、さまざまなワークピースに対応できる柔軟性があるため、ユニバーサル内部または外部クランプ固定具などの汎用固定具が好まれます。

大量生産: 特殊な治具は、特定のワークピースやプロセスに合わせて設計できるため、生産効率が向上し、一貫した加工精度が確保されるため、より有利になる可能性があります。

フィクスチャ特性

精度と再現性: 高精度加工の場合、ワークの寸法と位置決め精度の一貫性を確保するために、高精度で再現性に優れた治具を選択する必要があります。

剛性と安定性: 固定具は、加工中の切削力、締め付け力、ワークピースの重量に耐え、加工精度に影響を与える可能性のある変形や振動を防ぐのに十分な剛性と安定性を備えている必要があります。

操作性:取り付け、調整、分解が容易な治具は、作業時間を節約し、効率を向上させます。例えば、クイッククランプ装置を備えた治具は、ワークのクランプを迅速に完了できます。

メンテナンスとコスト: シンプルで耐久性があり、メンテナンスが容易な器具は、機器の故障率とメンテナンス コストを削減し、器具の耐用年数を延ばします。

互換性: 自動化された生産ラインやロボット加工環境では、安定した動作と正確な制御を確保するために、固定具は自動化機器と互換性がある必要があります。