CNCフライス加工とレーザー切断は、広く使用されている2つの製造プロセスであり、部品の形状、材料の種類、機能要件に応じてそれぞれ独自の利点があります。どちらの方法も精密製造をサポートしますが、動作原理、機能、そして最適な用途は大きく異なります。これらの違いを理解することで、エンジニアはプロジェクトに最も効率的で費用対効果の高いプロセスを選択することができます。

プロセスの基礎

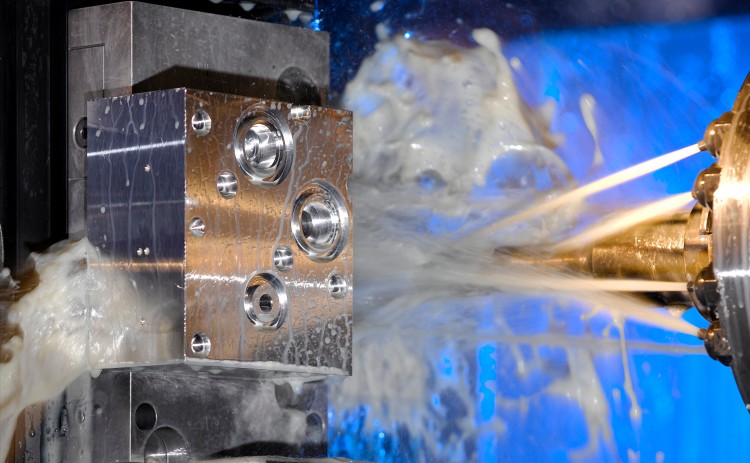

CNCフライス加工は、回転する切削工具を用いて固体のワークピースから材料を削り取る切削加工プロセスです。ポケット、スロット、輪郭、複雑な表面などの3次元形状を生成します。CNCフライス加工は、金属、プラスチック、複合材料など、幅広い材料に対応し、優れた寸法制御を実現します。

一方、レーザー切断は、焦点を絞ったレーザービームを用いて、プログラムされた経路に沿って材料を溶融、燃焼、または蒸発させます。主に2次元の切断プロセスであり、正確な輪郭を持つ平面部品の製造によく使用されます。レーザー切断は、特に薄板材料において、高速かつきれいな切断面を実現します。

材質と厚さの能力

CNCフライス加工は、幅広い材料と厚さに対応します。厚いブロック、硬化金属、エンジニアリングプラスチックなどを厳しい公差で加工できます。また、フライス加工は内部形状やさまざまな深さにも対応できるため、構造部品や機能部品の加工に適しています。

レーザー切断は、鋼、アルミニウム、ステンレス鋼、アクリルなどの薄板材料や非金属材料に最適です。材料の厚さが増すにつれて、切断速度が低下し、エッジ品質が低下し、熱影響部が顕著になります。

設計の柔軟性と形状

CNCフライス加工は、段差、角度付き面、内部キャビティなど、複雑な3次元形状の加工に優れています。ねじ山やベアリング座面といった、厳しい公差や高精度な形状にも対応します。

レーザー切断は、複雑な2Dプロファイル、鋭角な角、平面部品の微細なディテールに最適です。ただし、二次加工なしでは、奥行きの変化や内部の3D形状を作成することはできません。

精度と表面品質

CNCフライス加工は、適切に制御することで優れた寸法精度と表面仕上げを実現します。必要に応じて、微細な公差調整や加工後の仕上げも可能です。

レーザー切断は、バリのないきれいな切断面を実現しますが、熱の影響が生じます。熱影響部によって切断面付近の材料特性がわずかに変化する可能性があり、耐荷重性や精度が重視される用途では懸念事項となる場合があります。

生産速度とコストの考慮

レーザー切断は、平らな部品のセットアップが速く、切断速度も速いため、少量から中量の生産においてコスト効率に優れています。物理的な切断が不要なため、工具の摩耗も最小限に抑えられます。

CNCフライス加工は、セットアップ時間と工具管理に時間がかかりますが、汎用性が高く、複雑な部品、厚い材料、厳しい公差と多機能加工が求められる部品などでは、より費用対効果の高い加工が可能です。

CNCフライス加工が最適な選択肢となる場合

CNCフライス加工は、高精度、構造の複雑さ、材料の柔軟性が求められる製造用途に特に適しています。部品が厳しい寸法公差を満たす必要がある場合や、多方向加工が必要な場合によく選択されます。

CNCフライス加工の大きな強みの一つは、複雑な3次元形状の部品を製造できることです。ポケット、スロット、輪郭、傾斜面、あるいは複数の面に配置された複数の形状を持つ部品も、協調した多軸オペレーションによって正確に加工できます。そのため、CNCフライス加工は、純粋に装飾的な部品ではなく、機能部品の製造に最適です。

CNCフライス加工は、高密度または硬質材料の加工にも最適なソリューションです。炭素鋼、ステンレス鋼、チタン、高強度合金などの金属は、制御された切削力と安定した工具を必要としますが、CNCフライス加工機はこれらの要件を満たすように設計されています。この加工プロセスは、精度と表面品質を維持しながら、大幅な材料除去を可能にします。

製品開発段階において、CNCフライス加工は試作において重要な役割を果たします。これにより、エンジニアは最終生産部品とほぼ同等の高精度な試作品を作成でき、量産前の効果的なテスト、検証、設計改良が可能になります。

さらに、CNCフライス加工はカスタムツールや特殊部品の製造にも広く利用されています。治具、金型、治具、そして一品物の機械部品は、多くの場合、カスタマイズされた寸法と厳しい公差が求められるため、CNCフライス加工はカスタム製造のニーズに不可欠なプロセスとなっています。

全体的に、CNC フライス加工は、精度、耐久性、形状の複雑さが部品のパフォーマンスに重要なアプリケーションに優れています。

レーザー切断がより高い効率をもたらすとき

レーザー切断は、スピード、精度、非接触加工が主な要件である場合に理想的な製造方法です。薄い材料や平らな部品の設計を伴う用途でよく選択されます。

このプロセスは、複雑な輪郭、微細なディテール、そして複雑な2Dパターンの製作に特に効果的です。装飾パネル、筐体、ブラケット、そして鋭角な角や精緻なカットパスを持つ板金部品を、優れたエッジ品質と最小限の後処理で製作できます。

レーザー切断は高速生産にも非常に効率的です。薄板材料の大量生産において、レーザーシステムはセットアップ時間と切断速度が速いため、リードタイムの短縮と高スループットが求められる製造環境に最適です。

レーザー切断は非接触プロセスであるため、機械的ストレスに敏感な材料に適しています。薄い金属、繊細な合金、または変形しやすい材料は、切断力がかからないため、加工中の歪みのリスクが軽減されます。

一貫性も大きな利点の一つです。レーザー切断は、大量生産工程において均一な結果をもたらし、機械切断工程で一般的に見られる工具摩耗によるばらつきがなく、再現性と寸法の一貫性を確保します。

結論

CNCフライス加工とレーザー切断は、現代の製造業においてそれぞれ異なる役割を果たしています。フライス加工は、複雑な部品に対して柔軟性、深さ制御、そして精度を提供します。一方、レーザー切断は、平面部品に対してスピードと効率性を提供します。適切なプロセスの選択は、部品の設計、材料、許容誤差の要件、そして生産目標によって異なります。それぞれの手法を明確に理解することで、最適なパフォーマンスとコスト効率を確保できます。