銅は精密製造において最も広く使用されている金属の一つです。その優れた導電性、熱伝導性、耐腐食性、そして加工性により、電子機器、航空宇宙、自動車、エネルギーなどの産業に欠かせない存在となっています。

しかし、CNC 加工における銅の潜在能力を最大限に活用するには、その基本的な物理的特性の 1 つである密度を理解することが不可欠です。

銅の密度は、加工時の挙動に影響を与えるだけでなく、工具の摩耗、送り速度、切削抵抗、最終的な部品の性能といった重要な要素を決定づけます。この記事では、銅の密度とCNC加工の関係を探り、エンジニアが材料とプロセスのより適切な決定を下せるよう支援します。

1. 銅の密度はどのくらいですか?

銅の密度は室温で約8.96 g/cm³(8960 kg/m³)です。これはアルミニウム(2.7 g/cm³)よりもかなり高い密度ですが、タングステンや鉛などの多くの重合金よりも軽量です。

この高密度は銅の原子構造が緻密であることを意味し、次のような特性に貢献します。

- 優れた電気伝導性(銀に次ぐ)

- 高い熱伝導率により効率的な熱伝達が可能

- 優れた耐腐食性

- 優れた強度と耐摩耗性

CNC 加工において、これらの特性により、銅は電気的性能や熱的性能を維持しながら機械的ストレスに耐える必要のある部品に最適です。

2. 銅の密度がCNC加工に与える影響

銅の密度は、加工条件下での挙動に直接影響を及ぼします。質量、硬度、熱伝達率は、工具の選択、切削パラメータ、そして加工結果に影響を与えます。

(1)切削力と工具負荷

銅は密度が高いため、切削抵抗が大きくなります。工具が材料に食い込む際、アルミニウムなどの軽量金属に比べて切削力とトルク要件が高くなります。

これを補うために、機械工は次のようなことをよく行います。

- 摩擦を減らすために、刃先の細かい、より鋭い切削工具を使用してください。

- 送り速度とスピンドル速度を最適化し、過度の熱の蓄積なしに安定した切削を維持します。

- 振動を防ぎ、精度を確保するために、堅牢な機械セットアップを適用します。

(2)熱の発生と放散

銅の密度は、その優れた熱伝導率と相関関係にあり、加工中に熱を素早く放散するのに役立ちます。これにより、局所的な熱変形のリスクは低減されますが、同時に熱が切削工具に急速に伝わり、冷却が不十分な場合は工具の摩耗が加速される可能性があります。

温度制御には、クーラントや潤滑剤が不可欠です。安定した切削性能を維持し、工具寿命を延ばすために、水ベースのクーラントやミストシステムが一般的に使用されています。

(3)表面仕上げ品質

銅は重く延性があるため、切削工具が鈍っていたり、パラメータが適切でなかったりすると、汚れやバリが発生しやすくなります。良好な表面仕上げを実現するには、以下の点に留意してください。

- 精密研磨された超硬工具またはダイヤモンド工具。

- 高圧クーラントフローによる適切なチップ排出。

- 送りと切削深さの設定を微調整します。

銅部品を上手に機械加工すると、電気接点、熱交換器、精密コネクタに最適な鏡面仕上げを実現できます。

3. 銅合金とその切削性

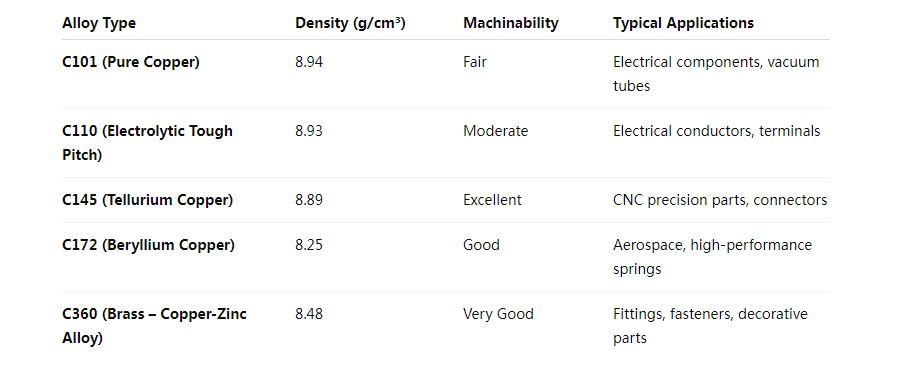

純銅は優れた導電性を持つ一方で、比較的柔らかく粘り気があるため、加工が困難になる場合があります。そのため、多くの業界では、密度、強度、加工性のバランスをとるために銅合金が使用されています。

テルル銅 (C145) とベリリウム銅 (C172) は、優れた導電性と強度を維持しながら、チップ形成と寸法安定性が向上するため、CNC 加工に特に人気があります。

4. 高密度銅のCNC加工技術

銅の密度と熱特性のため、加工パラメータを最適化することは品質と効率にとって非常に重要です。

ツールの選択

超硬工具は、その硬度と耐摩耗性により、高速加工に適しています。

超微細表面や微細特徴の場合、多結晶ダイヤモンド (PCD) または CBN ツールは優れた刃先保持力を提供します。

切断パラメータ

中程度の切削速度 (100 ~ 300 m/分) により、工具寿命と表面品質のバランスが保たれます。

送り速度を低くし、切削深さを浅くすることで、振動と工具負荷を軽減します。

高圧クーラント供給により、効果的なチップ除去と温度制御が保証されます。

固定と安定性

銅は密度が高いため、重量のある部品を固定する際には、微小な動きを防ぐために堅牢な固定システムが必要になる場合があります。真空固定具や、傷がつきにくい素材で裏打ちされたソフトジョーを使用することで、繊細な表面を保護しながら剛性を維持できます。

5. 機械加工以外でも密度が重要な理由

加工性能以外にも、銅の密度は次のようなことに影響します。

- コンポーネントの重量 – 航空宇宙または電子機器のアセンブリ全体の質量に影響します。

- 熱管理 – 高密度銅部品は、ヒートシンク、電極、導電性ベースに最適です。

- 寸法安定性 – 高密度により動作中の振動が最小限に抑えられ、パフォーマンスと寿命が向上します。

精度、導電性、熱制御が不可欠な産業では、これらの特性により銅はかけがえのない素材となっています。

6. 検討すべき代替材料

銅はパフォーマンスが重要となる用途に最適ですが、他の素材でも、異なるトレードオフで同様の利点を提供できます。

- 真鍮 – 密度がわずかに低く、機械加工が容易で、導電性も維持されます。

- アルミニウム – 軽量でコストは低いですが、強度と導電性は低くなります。

- ステンレス鋼 – 導電性は低くなりますが、強度と耐腐食性に優れています。

適切な選択は、電気伝導性、構造的完全性、コスト効率のどれを優先するかによって異なります。

7. 結論

銅の密度は、CNC加工時の挙動と最終用途における性能に極めて重要な役割を果たします。その高い密度は優れた導電性、強度、耐久性に貢献しますが、同時に正確な加工パラメータ、高度な工具、そして効果的な冷却制御も求められます。

銅の物理的特性を理解することで、エンジニアや機械工は性能、コスト、製造性の間で最適なバランスを実現できます。適切に扱えば、銅はCNC加工において最も価値が高く、汎用性の高い素材の一つであり、マイクロエレクトロニクスから重工業機器に至るまで、様々なイノベーションを支えています。