表面仕上げは製造工程において重要なステップであり、特に美観と機能の両方の要件を満たす必要がある部品においては重要です。最も一般的な2つの仕上げ方法、すなわち粉体塗装と陽極酸化処理は、部品を腐食、摩耗、そして環境による損傷から保護するという、ほぼ同じ目的を果たします。しかし、それぞれの化学的性質、プロセス、そして性能は大きく異なります。これらの違いを理解することで、エンジニアや設計者は特定の用途に最適な方法を選択することができます。

プロセスを理解する

陽極酸化

陽極酸化処理は、アルミニウムやその他の非鉄金属の表面にある自然酸化層を厚くする電気化学的プロセスです。部品を酸性電解液に浸し、電流を流すことで、表面を制御された酸化アルミニウム層に変換します。

この酸化皮膜は、単に表面にコーティングされているだけでなく、金属自体に一体化されているため、優れた密着性と耐腐食性を備えています。陽極酸化処理後、部品を様々な色に染色したり、シーリング処理を施したりすることで、耐久性を向上させることができます。

パウダーコーティング

一方、粉体塗装は機械的かつ熱的なコーティングプロセスです。金属表面に、通常は樹脂、顔料、添加剤からなる乾燥した帯電粉体を塗布します。その後、塗装された部品をオーブンで焼き付けます。すると、粉体が溶融し、化学的に結合して滑らかで連続した膜が形成されます。

陽極酸化処理とは異なり、粉体塗装は表面上に厚い保護層を作り、傷、紫外線、腐食に対する強力なシールドを形成します。

粉体塗装と陽極酸化処理の主な違い

a) 材料の適合性

陽極酸化処理:主にアルミニウム、マグネシウム、チタンに適しています。金属表面を化学的に変化させるため、鋼鉄やその他のほとんどの鉄合金には適用できません。

粉体塗装:鋼、アルミニウム、真鍮、亜鉛など、幅広い金属に使用できます。陽極酸化処理ができない素材にも優れた保護効果を発揮します。

b) 耐久性と耐腐食性

陽極酸化処理:特に密封処理の場合、酸化皮膜により優れた耐腐食性を発揮します。ただし、密封処理されていない場合は、アルカリ環境や摩耗による損傷を受けやすくなります。

粉体塗装:より厚く、耐衝撃性に優れた層を形成します。通常の取り扱いでは傷や欠けが発生しにくいため、屋外や産業用途に最適です。

c) 外観と仕上げ

陽極酸化処理:アルミニウム本来の自然な外観を引き立てる、メタリック、サテン、またはマット仕上げを施します。金属の質感をそのままに、均一な色調で様々な色に染色できます。

粉体塗装:より幅広いカラーバリエーションと、光沢、マット、テクスチャ、メタリックなど、多様な仕上げオプションをご用意しています。コーティングは基材を完全に覆うため、より装飾的な効果が得られますが、自然な金属の質感は目立ちません。

d) 厚さと寸法の影響

陽極酸化処理:非常に薄く、標準コーティングでは通常5~25µm、硬質陽極酸化処理では最大50µmです。寸法変化が最小限に抑えられるため、公差の厳しい部品に適しています。

粉体塗装:50~150µmと非常に厚く、重要な寸法に若干影響を与える可能性があります。そのため、適切な設計補正を行わない限り、精密な嵌合が必要なアセンブリには適していません。

e) 耐摩耗性と耐傷性

陽極酸化処理: 硬質陽極酸化層は耐摩耗性に優れており、航空宇宙部品や機械ハウジングなどの摺動面や接触頻度の高い面に適しています。

粉体塗装: より柔軟ですが、一般的に硬質陽極酸化処理よりも耐摩耗性が低く、衝撃を受けると欠けたり剥がれたりすることがあります。

f) メンテナンスと寿命

陽極酸化処理された表面は、メンテナンスが最小限で、経年劣化による色褪せを防ぎます。色が酸化皮膜に定着しているため、剥がれたり剥がれたりすることはありません。

粉体塗装された表面もメンテナンスの手間は少ないですが、紫外線安定化粉体を使用しない限り、紫外線に長時間さらされると劣化が早まる可能性があります。

コストの考慮事項

一般に、高精度や腐食防止が目的の場合、大量のアルミニウム部品を製造する場合は、陽極酸化処理の方がコスト効率が高くなります。

粉体塗装は、設備や硬化要件により初期費用が高くなる可能性がありますが、汎用性が高く、さまざまな材料にわたって色のカスタマイズが可能です。

装飾性と耐久性が求められる部品(建築用パネルや家具など)の場合、粉体塗装はより高い投資収益率(ROI)をもたらします。一方、寸法精度が求められる技術部品(航空宇宙、電子機器、自動車部品など)の場合、陽極酸化処理の方がより効果的な投資となる場合が多くあります。

一般的な用途

粉体塗装と陽極酸化処理のどちらを選択するかは、アプリケーションの要件に応じて完全に決定する必要があります。

粉体塗装を選択する場合:

- 部品は鋼またはアルミニウム以外の金属で作られています。

- 高い耐衝撃性は、耐久性において最も重要な要素です (例: 自動車のホイール、屋外用家具、自転車のフレーム)。

- ブランドやデザインの美的感覚に合わせるには、特定の不透明な色や質感が必要です。

- 部品の寸法公差はそれほど厳しくありません。

- 一般的な用途では粉体塗装の方が経済的であることが多いため、コストが主な推進要因となります。

次のような場合に陽極酸化処理を選択します。

- この部品はアルミニウムで作られています。

- 優れた硬度、耐摩耗性、耐傷性が重要です (例: 摩耗の激しい機械部品、高級電子機器のハウジング、調理器具)。

- 正確な寸法と厳しい公差を維持することは譲れない事項です (例: ねじ部品、ベアリングのはめあい)。

- ベースメタルの品質を際立たせる、高級感のあるメタリックな美しさが求められます。

- この部品は屋外での使用に耐える優れた紫外線耐性が求められます。

環境への影響

どちらの方法も溶剤ベースの液体塗料に比べて環境に優しいですが、細かい点が異なります。

陽極酸化処理では水性電解液を使用し、廃棄物は最小限に抑えられます。しかし、酸浴と金属塩の管理には、適切なリサイクルと中和が必要です。

粉体塗装では揮発性有機化合物 (VOC) がほとんど発生せず、未使用の粉体はリサイクルできるため、最もクリーンな工業塗装プロセスの 1 つとなっています。

どちらを選ぶか

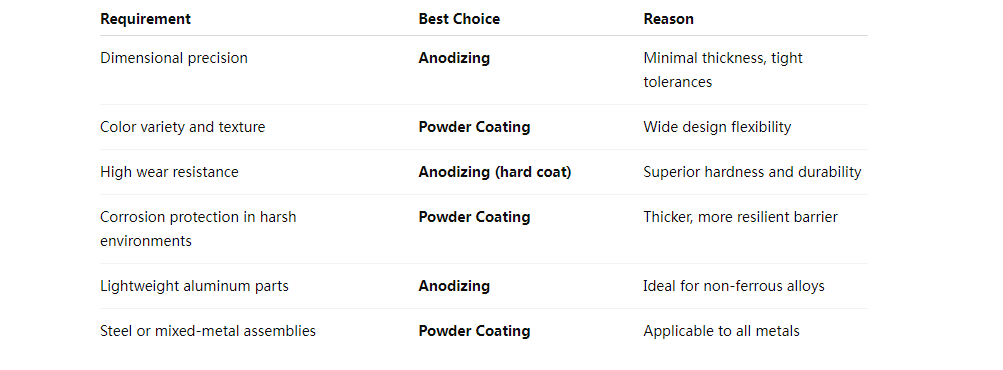

粉体塗装と陽極酸化処理のどちらかを選択する場合は、次の点を考慮してください。

結論

粉体塗装と陽極酸化処理はどちらも異なる利点があり、適切な選択は材質、用途、パフォーマンスの優先順位によって異なります。

陽極酸化処理は、精度、耐摩耗性、自然な金属の外観の維持に優れています。

粉体塗装は、その汎用性、色の選択肢、強力な表面保護が特徴です。

美観と長期的な耐久性の両方を求めるメーカーにとって、両方の技術を組み合わせることで、最良の結果が得られる場合があります。たとえば、同じ製品ライン内で重要なアルミニウム部品に陽極酸化処理を施し、スチールアセンブリに粉体塗装を施すなどです。

最終的に、各プロセスの長所を理解することで、機械加工または製造されたすべての部品が効率的に機能するだけでなく、今後何年もその仕上がりを維持できるようになります。